Lựa Chọn Thanh Dẫn Hướng Trong Thiết Kế Máy

- 2021-12-12

- THIẾT KẾ- CHẾ TẠO MÁY

Thanh dẫn hướng một trong những thiết bị quan trọng được sử dụng rất rộng rãi trong các hệ thống máy tự động.

XTmechanical Blog xin chào các bạn.

Hôm nay, chúng ta quay trở lại với bài toán thiết kế cơ cấu gắp thả vật và tập trung vào nội dung thiết kế các bộ phận máy. Ở bài viết này, chúng tôi sẽ giải thích về cách lựa chọn thanh dẫn hướng.

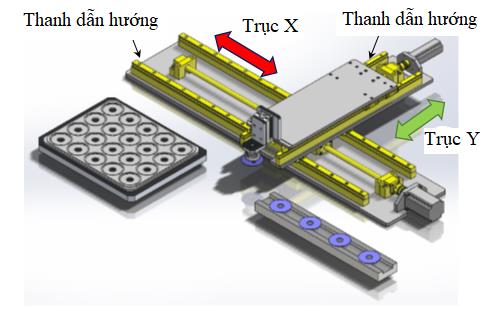

Hình 1. Cơ cấu gắp và thả vật (nguồn: https://jp.meviy.misumi-ec.com/)

I. Giới thiệu về các loại dẫn hướng tuyến tính

Dẫn hướng tuyến tính là tập hợp đa dạng các loại linh kiện dùng để dẫn hướng thẳng, và trong đó bao gồm cả thanh dẫn hướng. Dưới đây chúng tôi xin đưa ra một số ví dụ tiêu biểu.

|

Loại |

Tên gọi |

Hình dạng |

Đặc trưng |

|

Chuyển động lăn (có sử dụng bi hoặc con lăn) |

Ray dẫn hướng |

|

Giá rẻ. Ray thường được chế tạo bằng gia công dập, độ chính xác chuyển động không cao. Thường được dùng trong các trường hợp tải trọng nhẹ, không cần độ chính xác. |

|

Ổ bi dẫn hướng |

|

Có mức giá nằm giữa ray dẫn hướng và thanh dẫn hướng. |

|

|

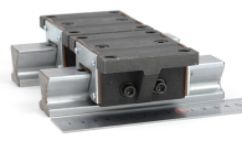

Thanh dẫn hướng |

|

Chủ yếu được sử dụng trong các thiết bị tự động hóa công nghiệp. |

|

|

Chuyển động trượt |

Thanh trượt rãnh kiến |

|

Vì là dẫn hướng trượt nên lực cản ma sát lớn. |

|

Bạc trượt |

|

Được sử dụng kết hợp với trục dẫn hướng giống như ổ bi dẫn hướng. Có lực cản ma sát lớn hơn ổ bi dẫn hướng, nhưng có thể chịu được tải trọng lớn. |

Bảng 1. Các loại dẫn hướng tuyến tính

Phụ thuộc vào các điều kiện thiết kế thiết bị mà ta cần lựa chọn loại dẫn hướng cho phù hợp. Trong đó, có các điểm cần chú ý như sau.

① Độ chính xác vị trí của tay máy (nếu độ chính xác vị trí của tay máy kém thì sẽ gây ra lỗi gắp hoặc làm hỏng sản phẩm).

② Trọng lượng phần nhô ra của tay máy (lưu ý khả năng chịu tải và sự thay đổi vị trí của dẫn hướng)

③ Tốc độ vận hành.

Điều kiện thứ ① và ② có liên quan với nhau nên cần được xem xét đồng thời. Xét về tốc độ vận hành (điều kiện ③) trong cơ cấu gắp và thả vật thì ray dẫn hướng, thanh trượt rãnh kiến, bạc trượt được loại trừ, chúng ta chỉ còn có 2 lựa chọn là: ổ bi dẫn hướng hoặc thanh dẫn hướng. Hơn nữa, tính đến phần nhô ra của tay gắp khi trục Y chuyển động tịnh tiến về phía trước và tải trọng mô-men phát sinh trong quá trình tăng/giảm tốc độ, ta lựa chọn thanh dẫn hướng.

II. Cấu tạo của thanh dẫn hướng

1. Cấu tạo thanh dẫn hướng

Thanh dẫn hướng với đặc trưng là ma sát nhỏ, ít rung lắc, rất hay được dùng trong dẫn hướng thẳng. Ngoài ra, việc dùng thêm thanh ray giúp ta có thể kéo độ dài tới “vô tận”, dùng được cho nhiều loại thiết bị khác nhau.

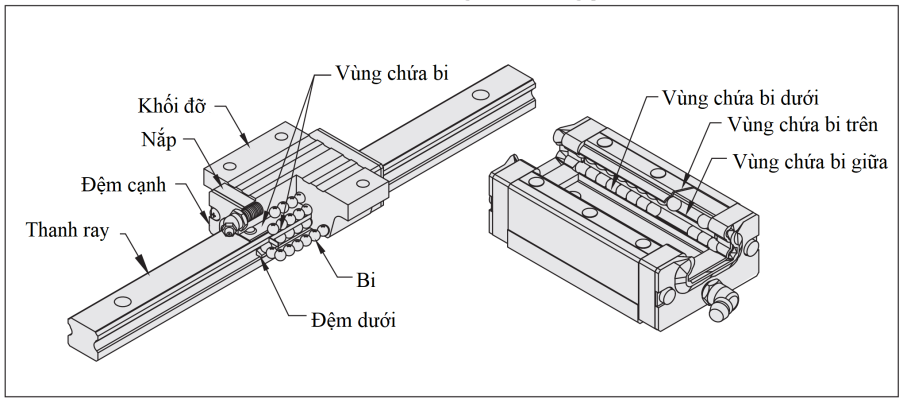

Hình 2. Cấu tạo thanh dẫn hướng (nguồn: https://vn.misumi-ec.com/)

Cấu tạo của thanh dẫn hướng là tổ hợp của một khối đỡ chuyển động dọc theo thanh ray giống như trong hình trên. Thanh ray và khối tiếp xúc với nhau bằng các viên bi chuyển động lăn tuần hoàn “vô hạn”, và tùy thuộc vào nhà sản xuất và kiểu dáng, chúng tiếp xúc với nhau theo hai hoặc bốn hàng bi. Ngoài ra, đối với các trường hợp tải trọng lớn và độ chính xác cao, người ta còn sử dụng con lăn thay thế cho các viên bi.

Trên thanh ray có các lỗ được đặt cách nhau với khoảng cách xác định để có thể cố định chắc chắn vào mặt lắp. Do đó, độ chính xác chuyển động (chuyển động thẳng) đạt được không phải chỉ nhờ riêng thanh ray, mà do sự kết hợp giữa thanh ray và mặt lắp, từ đó có thể đạt được độ chính xác cao.

2. Sự khác nhau giữa thanh dẫn hướng và ổ bi dẫn hướng

Tương tự như thanh dẫn hướng, ổ bi dẫn hướng cũng dùng các viên bi chuyển động lăn vô hạn để dẫn hướng tuyến tính. Ổ bi dẫn hướng không cần thanh ray, chỉ cần một trục đã được mài gia công và giá đỡ trục, là có thể tạo ra được một cơ cấu dẫn hướng. Vậy thì sự khác nhau giữa hai loại dẫn hướng này là gì?

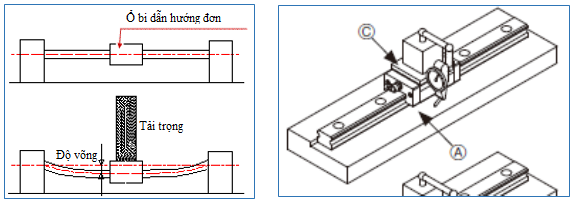

Hình 3. Kết cấu đã lắp ghép của ổ bi dẫn hướng và thanh dẫn hướng

(nguồn: https://jp.meviy.misumi-ec.com/)

Kết cấu của ổ bi dẫn hướng được thể hiện như trên hình bên trái. Bao gồm ổ bi dẫn hướng, hai đầu của trục với chức năng làm thanh dẫn, được giữ bởi giá đỡ trục. Thông qua ổ bi dẫn hướng, trọng lượng tải trọng sẽ do trục tiếp nhận trực tiếp. Như trong hình đã chỉ ra, chỉ có hai đầu của trục là được giữ bởi giá đỡ trục, do đó trọng lượng tải trọng sẽ làm trục bị võng xuống.

Ngược lại, đối với thanh dẫn hướng, thanh ray được gắn cố định vào mặt lắp với khoảng cách xác định như trong hình bên phải. Nhờ thế, thanh dẫn hướng và mặt lắp sẽ thành một khối, hạn chế được việc thanh ray bị võng, và giúp đạt được độ chính xác cao khi chuyển động. Cũng chính vì thế, nếu như mặt lắp không đủ độ cứng, sẽ không thể tạo ra được độ chính xác cho thanh dẫn hướng, cũng giống như câu nói “ phí của trời”, vì vậy các bạn hãy chú ý đến điều này.

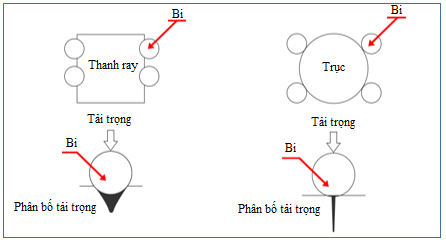

Tiếp theo, ta sẽ so sánh sự tiếp xúc giữa viên bi và thanh ray/trục, với thanh dẫn hướng thì trên thanh ray có bề mặt lăn mà các viên bi chuyển động trên đó, nhưng với ổ bi dẫn hướng thì không có vì nó sử dụng trục tròn.

Vì vậy, diện tích tiếp xúc trở nên hẹp hơn, làm cho áp lực lên trục tăng lên ngay cả khi tác dụng cùng một tải trọng (hình 4)

Hình 4. Phân bố tải trọng của thanh dẫn hướng và ổ bi dẫn hướng

(nguồn: https://jp.meviy.misumi-ec.com/)

III. Các bước chọn thanh dẫn hướng

Trở lại bài toán thiết kế cơ cấu gắp và thả vật, thanh dẫn hướng cần chọn nằm ở trục X và trục Y (Hình 1). Trong đó, trục Y được đặt nằm trên trục X nên chúng ta sẽ bắt đầu từ trục Y.

1. Mô hình hóa cấu tạo

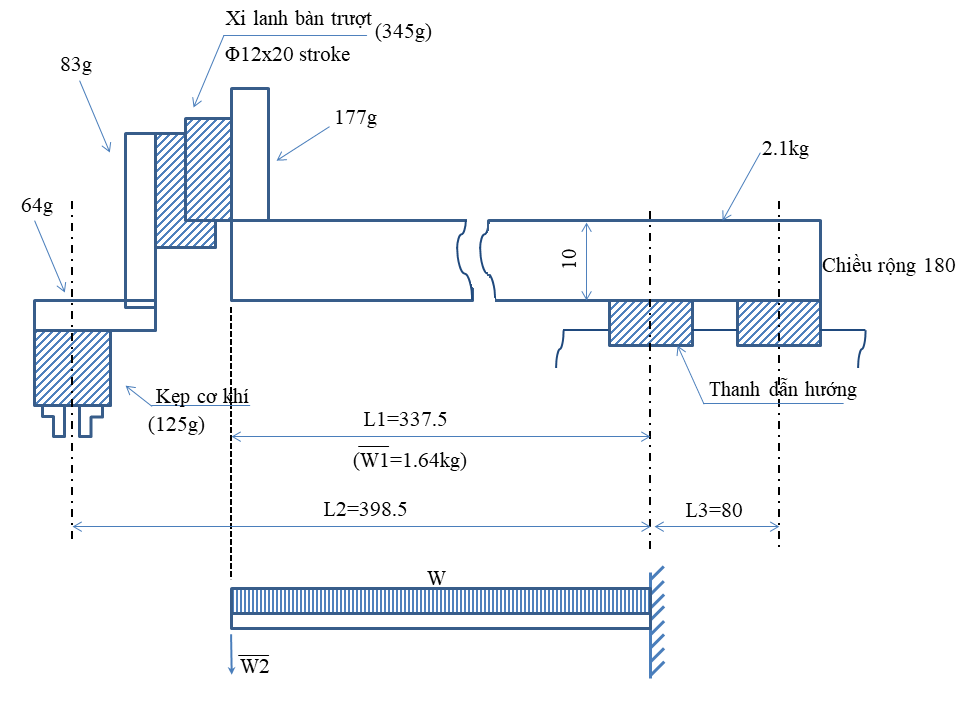

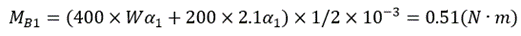

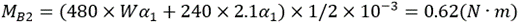

Ở sơ đồ phác họa cơ cấu gắp và thả vật trong bài viết số 1 (hình 5), để thuận tiện cho việc tính toán chúng ta sẽ mô hình hóa và đơn giản số liệu (hình 6).

Hình 5. Sơ đồ phác họa cơ cấu gắp và thả vật (bài viết số 1)

Hình 6. Mô hình hóa cấu tạo cơ cấu gắp và thả vật

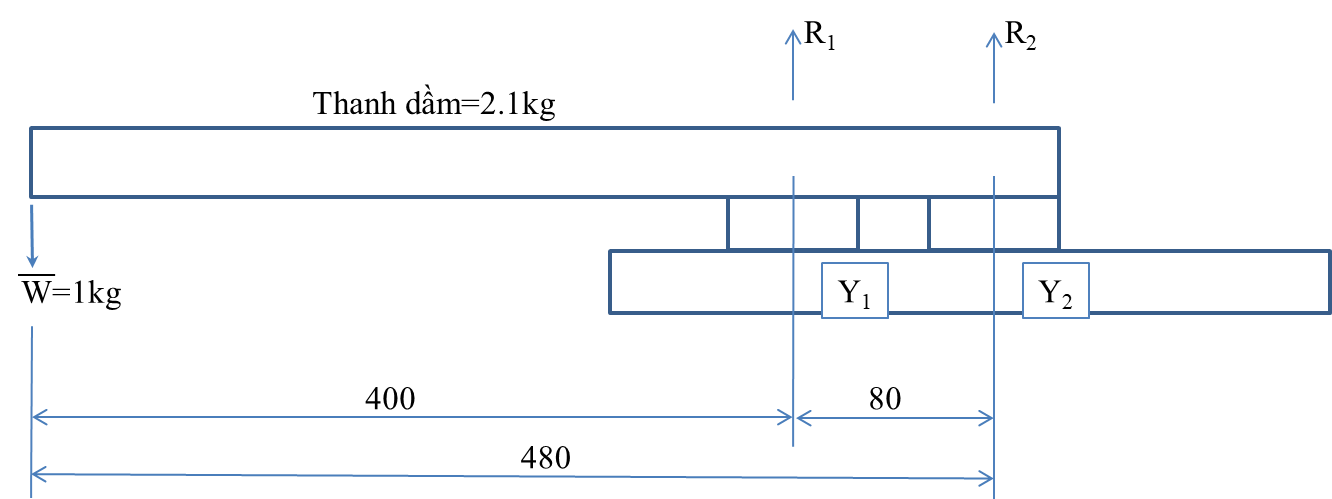

2. Trọng lượng dồn lên thanh Y1 và Y2 với lưu ý là có 4 khối đỡ

3. Trọng lượng tập trung vào phần đầu Y1, Y2

Hình 7. Trọng lượng tập trung vào phần đầu Y1, Y2

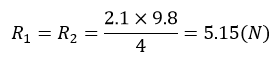

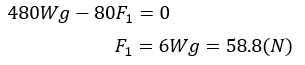

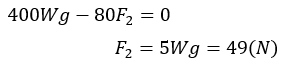

Coi Y2 là điểm tựa, cánh tay đòn phản lực F1 tác dụng lên Y1:

Coi Y1 là điểm tựa, cánh tay đòn phản lực F2 tác dụng lên Y2:

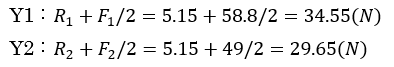

4. Tải trọng hướng tâm tác dụng lên mỗi thanh dẫn hướng:

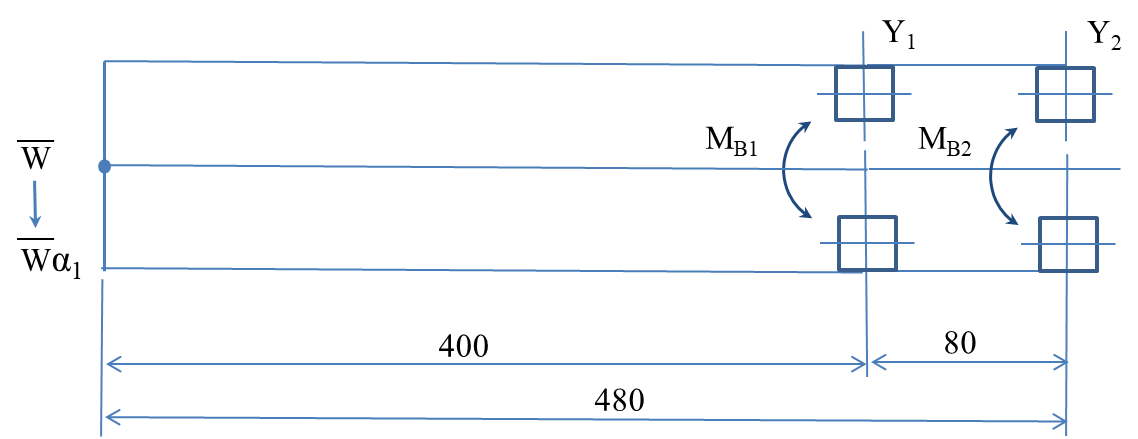

5. Tiếp đến xét trên phương diện mặt bằng, mô men tác dụng lên thanh lúc tăng/giảm tốc

Hình 8. Mô men xoắn lúc tăng/giảm tốc

Lấy gia tốc lớn nhất là α1=1250mm/s2 (Tức vận tốc tăng từ 0 → 250mm/s trong 0.2s), lúc đó mô men xoắn MB1 , MB2 tác dụng lên Y1, Y2 được tính:

6. Lựa chọn linh kiện

Sau khi tính toán các bước từ 1 ̴ 5, thanh dẫn hướng cỡ nhỏ (phân loại theo tải trọng cỡ nhỏ, vừa và lớn) cũng đủ thỏa mãn các điều kiện, tuy nhiên xét theo độ cứng vật liệu và giá cả (giá của cỡ nhỏ và cỡ trung không khác nhau là mấy) chúng ta sẽ chọn thanh dẫn hướng cỡ trung. Chú ý rằng nếu là sản xuất hàng loạt thì chúng ta có thể chọn cỡ nhỏ vì chỉ cần rẻ hơn một ít nhưng với số lượng lớn cũng giảm tổng giá thành một lượng đáng kể.

Và ở bài toán này, thanh dẫn hướng cỡ trung được chọn là SVR-MX24 của hãng MISUMI Nhật Bản.

Hình 8. Thanh dẫn hướng SVR-MX24 (nguồn: https://jp.meviy.misumi-ec.com/)

7. Tương tự các bước từ 1 ̴ 6, chúng ta sẽ tiến hành chọn cho trục X

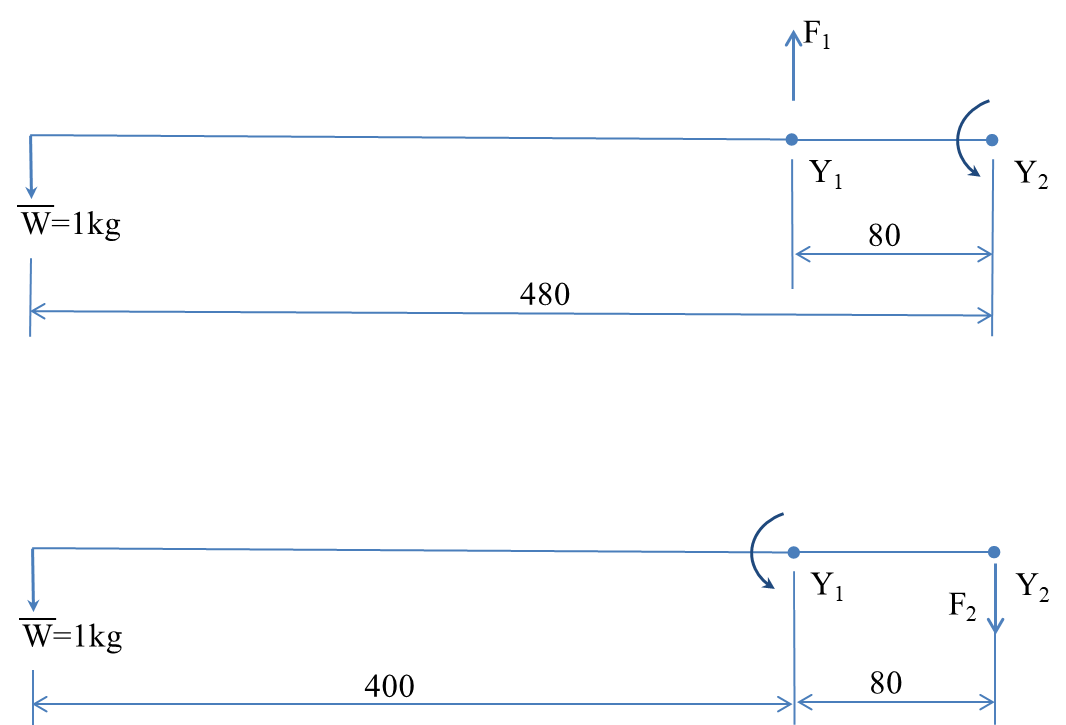

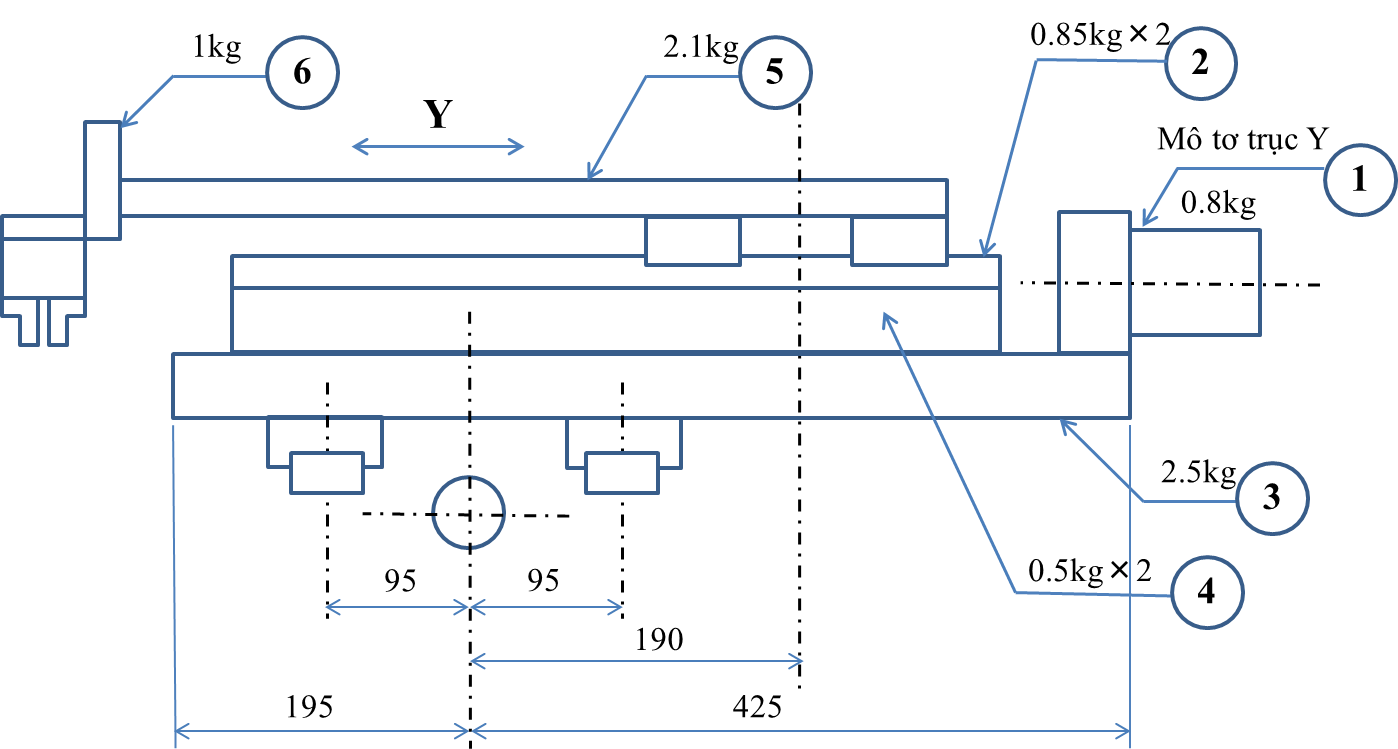

Đầu tiên chúng ta cần xem xét xem trục Y (tay kẹp) ở vị trí nào thì gây nên tải trọng lớn nhất đối với trục X. Đối với cơ cấu này thì vị trí đó là lúc trục Y thu lại gần phía động cơ (xem hình1)

Mặt cắt trục X được cho bởi hình dưới:

Hình 9. Mặt cắt trục X

Ở trường hợp này, cơ cấu có vẻ như nghiêng về phía bên mô tơ và bị kéo dài ra, tuy nhiên ở chế độ làm việc, tay kẹp kéo dài ra khiến cơ cấu trở nên cân bằng hơn do vậy chúng ta sẽ bỏ qua tính toán mô men do trọng lực gây ra lên cơ cấu. Vì vậy bài toán lựa chọn thanh dẫn hướng trục X được đơn giản hóa chỉ còn tính toán tải trọng hướng tâm.

Tổng khối lượng tác dụng lên thanh dẫn hướng được tính bởi bảng dưới:

|

No. |

Tên bộ phận |

Khối lượng(kg) |

Số lượng |

Tổng (kg) |

|

1 |

Mô tơ trục Y(200W) |

0.8 |

1 |

0.8 |

|

2 |

Thanh dẫn hướng (L=580) |

0.85 |

2 |

1.7 |

|

3 |

Bệ trục Y (A5052) |

2.5 |

1 |

2.5 |

|

4 |

Khối điều chỉnh chiều cao thanh dẫn hướng |

0.5 |

2 |

1.0 |

|

5 |

Dầm trục Y |

2.1 |

1 |

2.1 |

|

6 |

Tay kẹp |

1.0 |

1 |

1.0 |

|

Tổng toàn bộ khối lượng (kg) |

9.1 |

|||

Bảng 2. Tổng khối lượng tác dụng lên thanh dẫn hướng trục X

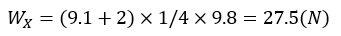

Mặt khác, ngoài những bộ phận được liệt kê ở bảng trên còn có thêm những linh kiện điện, dây điện, ống khí, van khí nén…mà ta chưa kể đến, để đơn giản ta coi tổng khối lượng này là 2kg. Do đó trong 4 thanh dẫn hướng của trục X, mỗi thanh sẽ chịu tải trọng là:

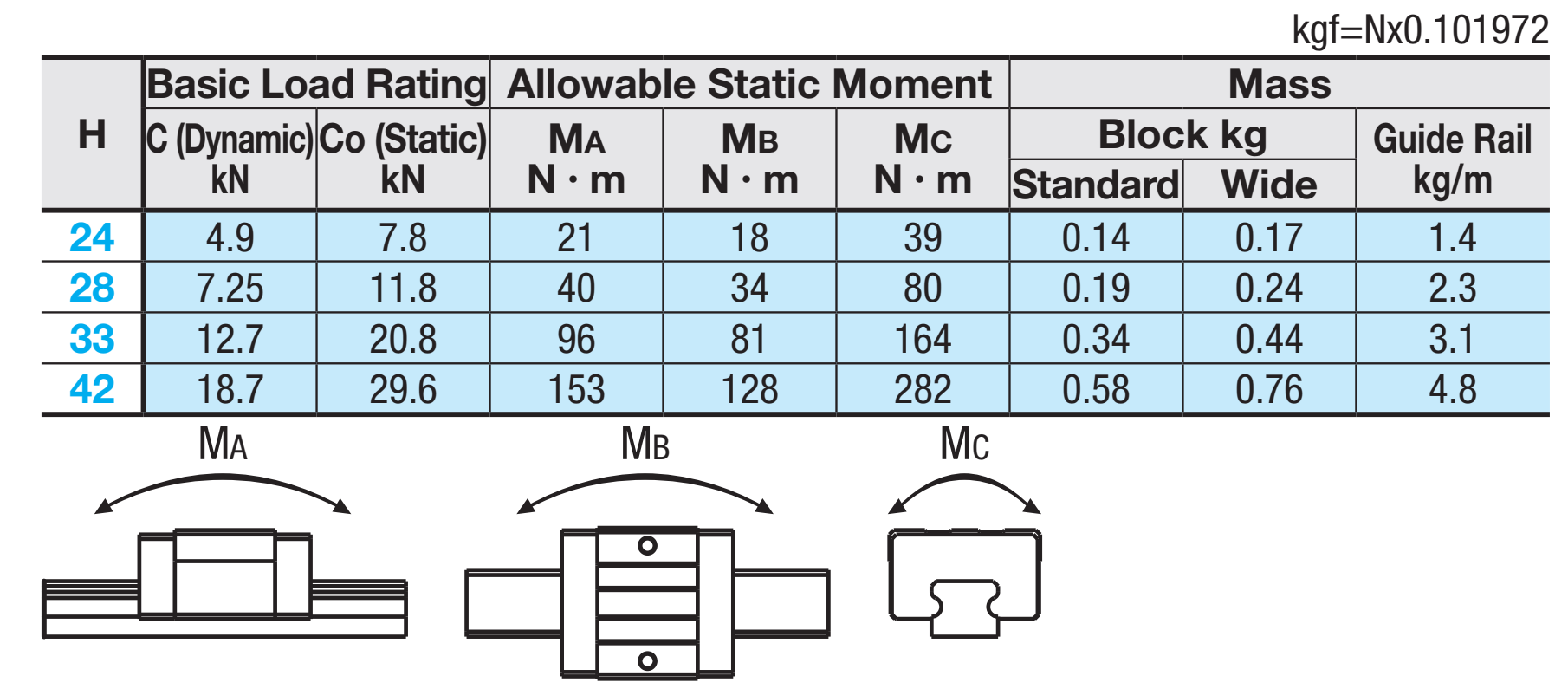

Tải trọng được tính ở trên là tải trọng tĩnh (C0 Static), Đối chiếu với bảng ở dưới chúng ta có thể tham khảo thêm các cột khác ngoài cột tải trọng định mức (Basic Load Rating), nếu cân nhắc đến sự cân bằng của trục Y, chúng ta sẽ chọn thanh dẫn hướng cho trục X là SVR-MX28 (Trên 1 bậc so với thanh dẫn hướng được chọn cho trục Y) của hãng MISUMI Nhật Bản

Bảng 3. Thông số kĩ thuật thanh dẫn hướng (Nguồn: misumi-ec.com)

IV. Tính toán tuổi thọ của thanh dẫn hướng

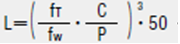

Sau khi đã chọn được mã sản phẩm, tiếp đến chúng ta sẽ tính đến tuổi thọ. Công thức tính tuổi thọ được cho như sau:

L : Tuổi thọ định mức (km) tính theo tổng hành trình di chuyển

C : Tải trọng động định mức (kN)

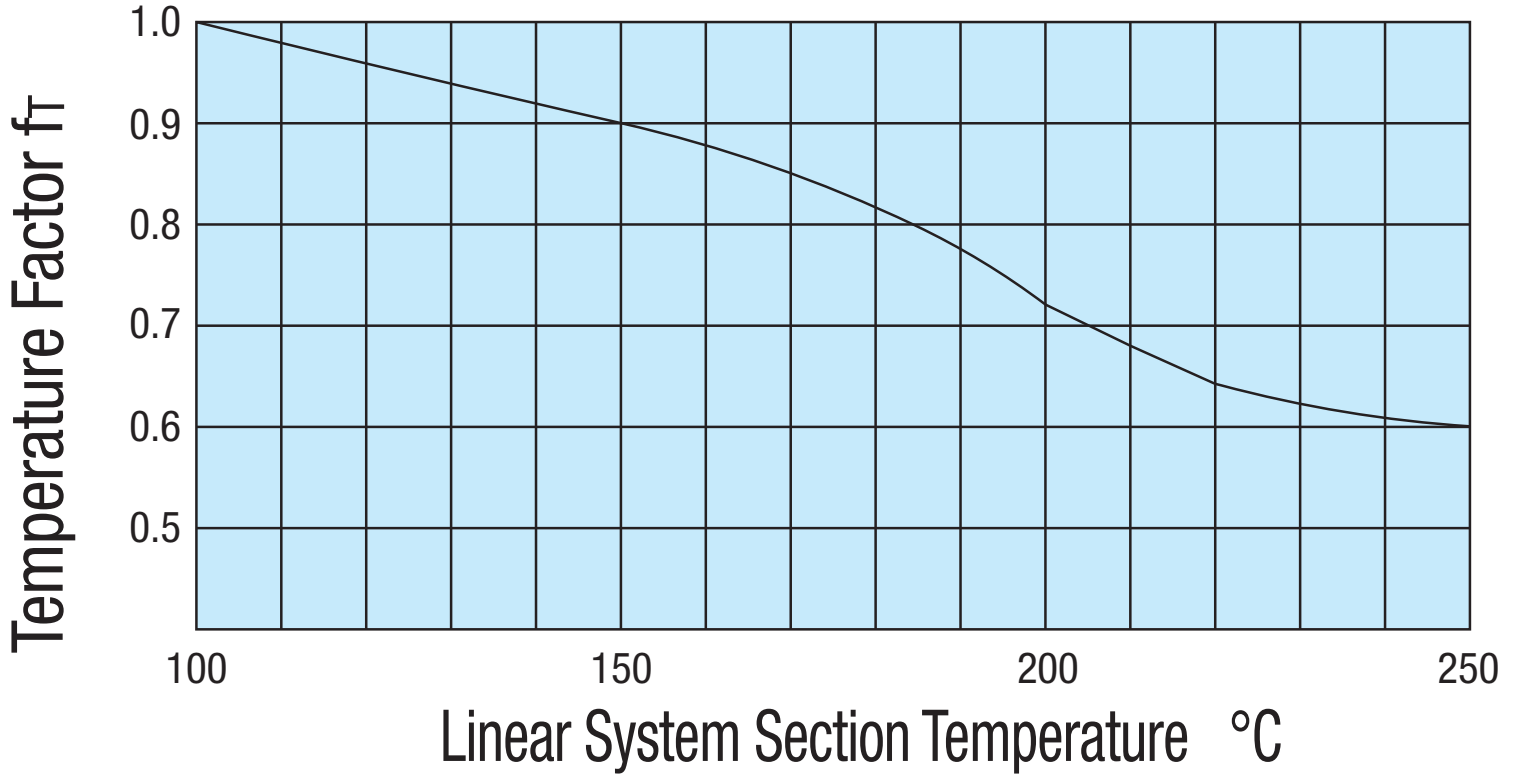

fT: Hệ số nhiệt độ

P : Tải trọng tác dụng (kN)

fw: Hệ số tải trọng

Hình 10. Hệ số nhiệt độ (nguồn: misumi-ec.com)

|

Điều kiện vận hành |

fw |

|

Vận tốc chậm (dưới 15m/min), không có rung chấn ngoại lực |

1.0~1.5 |

|

Vận tốc trung bình (dưới 60m/min), không có rung chấn đáng kể |

1.5~2.0 |

|

Vận tốc cao (trên 60m/min), có rung chấn ngoại lực |

2.0~3.5 |

Bảng 4. Hệ số tải trọng

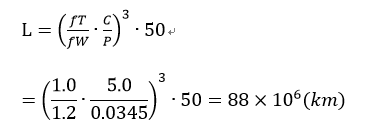

Lấy 1 ví dụ làm đại diện, chúng ta sẽ đi tính tuổi thọ của thanh Y1 (trục Y):

Tải trọng động định mức C=5.0kN

Nhiệt độ sử dụng là nhiệt độ thường nên fT=1.0

Vận tốc vận hành là 250mm/s (=15m/min), không có rung chấn ngoại lực nên hệ số tải trọng được chọn fw=1.2

Cho vào công thức ta có:

Chú ý: tuổi thọ định mức ở đây được tính theo đơn vị tổng quãng đường chạy được. Lúc chạy thực tế biết được chu kỳ máy và khoảng cách dịch chuyển thực tế của trục trong 1 chu kỳ chúng ta có thể quy đổi tuổi thọ sang đơn vị thời gian.

Trong những năm gần đây, hầu như chu kỳ tuổi thọ máy (tính từ lúc đưa máy móc vào ứng dụng sản xuất đến lúc vứt bỏ) được quyết định trước lúc tiến hành nghiên cứu thiết kế máy. Vì vậy những linh kiện mau hao mòn trong đó có thanh dẫn hướng, liên quan đến khấu hao thiết bị nên cũng cần chú ý trong lúc thiết kế, lựa chọn.

Bài viết tiếp theo giới thiệu đến cách lựa chọn Vít me, một bộ phận cũng không kém phần quan trọng trong cơ cấu gắp thả vật. Các bạn hãy cùng chờ đón nhé.

Dịch giả: Đinh Văn Hòa

Nguồn: https://jp.meviy.misumi-ec.com/

Từ khóa liên quan: vít me, cảm biến, biểu đồ thời gian, Động cơ servo

️

️

0 Bình luận