Phương Pháp Viết Biểu Đồ Thời Gian Trong Thiết Kế Máy

- 2022-02-13

- THIẾT KẾ- CHẾ TẠO MÁY

XTMechanical Blog xin chào các bạn. Trong chuỗi 6 bài viết về cơ cấu gặp và thả vật P&P mà chúng tôi đã giới thiệu tới các bạn, chúng tôi đã đề cập đến những bộ phận chính cấu thành nên cơ cấu. Vậy làm thế nào để biết được hệ thống cần di chuyển bao xa và trong khoảng thời gian là bao nhiêu? Câu trả lời đó là chúng ta cần lập biểu đồ thời gian cho hệ thống. Hôm nay các bạn hãy cùng chúng tôi xây dựng một biểu đồ thời gian cho cơ cấu gắp và thả vật P&P nhé.

|

Mục Lục |

|

1. Khái niệm biểu đồ thời gian.

Khi lập một kế hoạch thiết kế trang thiết bị hay hệ thống máy móc, người ta đặc biệt chú ý đến thời gian để hoàn thành một công đoạn là bao lâu. Vì nó có liên quan trực tiếp đến giá thành sản phẩm. Đây được gọi là nhịp điệu sản xuất(takt time), (cơ cấu gắp và thả vật mà chúng ta thiết kế lần này có nhịp điệu sản xuất là 20 giây /cái") giá trị này có trong phần thông số kỹ thuật, vì vậy hệ thống sau khi thiết kế phải đáp ứng được yêu cầu về nhịp điệu sản xuất là 20 giây/cái. Với mục đích đó, chúng ta cần tính toán thời gian hoạt động của từng bộ truyền động, xem xét từng thời điểm hoạt động và viết biểu đồ thời gian. Biểu đồ thời gian là thứ sẽ giúp bạn xác định xem thiết bị của bạn có thể đáp ứng nhịp điệu sản xuất như đã tính toán hay không.

2. Ý nghĩa của việc viết biểu đồ thời gian

Một lý do để viết biểu đồ thời gian là để xác định xem thiết bị có đủ khả năng đáp ứng nhịp điệu sản xuất một sản phẩm như mô tả ở trên hay không. Vậy nếu chỉ đơn giản là lí do trên, một khi bạn đã có kinh nghiệm với thiết kế máy, bạn hoàn toàn có thể đưa ra phán đoán sơ bộ mà không cần viết biểu đồ thời gian. Nhưng bằng cách viết nó, bạn có thể đưa ra những nhận định quan trọng sau đây:

- Công suất tối đa của thiết bị (thời gian nhanh nhất để hoàn thành một sản phẩm)

- Mâu thuẫn hay bất hợp lý khi hệ thống hoạt động

Ngoài ra, trong trường hợp cơ cấu P&P mà chúng ta đang xét vị trí gắp vật và vị trí thả vật thay đổi sau mỗi lượt sản phẩm, thì thời gian xử lý cho mỗi sản phẩm sẽ thay đổi. Trong những trường hợp như vậy, để nhất quán các thông số kỹ thuật, kỹ sư thiết kế cần tính toán rồi đưa ra các phương án "thời gian ngắn nhất", "thời gian dài nhất" và "thời gian trung bình" và sau đó thảo luận với người viết biểu đồ thời gian.

Bằng cách này, biểu đồ thời gian giúp bạn có thể thu hẹp phạm vi các thông số kỹ thuật chi tiết của thiết bị, dẫn đến việc có thể loại bỏ các chức năng và hiệu suất không cần thiết. Kết quả là bạn có thể giảm chi phí thiết kế và chế tạo.

3. Viết một biểu đồ thời gian cho hệ thống máy

Giờ thì tôi và các bạn cùng bắt đầu thử viết một biều đồ thời gian xem nó sẽ như thế nào.

A. Xử lý thông tin.

Đầu tiên là thu thập những thông tin quan trọng. Vận tốc di chuyển sản phẩm, quãng đường di chuyển sản phẩm, cùng xem chi tiết ở bảng dưới đây.

|

Vận tốc di chuyển |

Trục X,Y |

250mm/s (thời gian gia tốc = 0.2 giây) |

|

Quãng đường di chuyển |

Trục X |

680mm |

|

Trục Y |

210mm |

|

|

Trục Z |

20mm |

Vì trục Z được di chuyển bằng xy lanh khí nén nên coi thời gian vận hành là 1 giây. Ngoài ra thời gian hoạt động của bộ gắp-thả là 0.5 giây mỗi lần. Hoạt động của xy lanh khí sẽ được tính toán và cần xem xét đến tốc độ piston nếu hành trình dài, nhưng nếu là hành trình ngắn thì từ kinh nghiệm ta có thể ước chừng nó sẽ "cần khoảng như này là ok!" Nếu bạn thiết lập dài hơn để đảm bảo an toàn, nó có thể sẽ không khớp với nhịp điệu sản xuất hoặc nếu bạn thiết lập quá ngắn, cơ cấu không thể gắp sản phẩm một cách mượt mà dẫn đến có thể đánh rơi sản phẩm trong quá trình di chuyển.

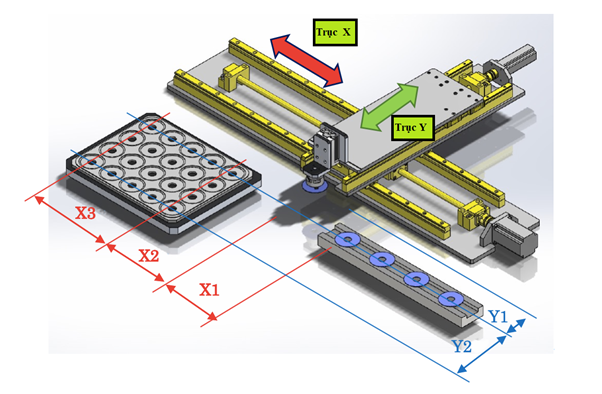

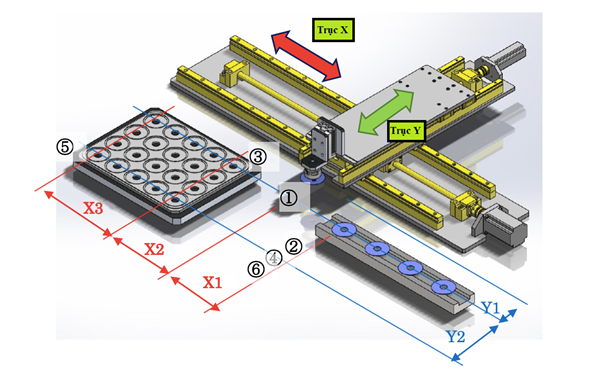

Tiếp theo, chúng ta hãy kiểm tra chi tiết quãng đường di chuyển sản phẩm. Hãy xem hình ảnh dưới đây và bảng mô tả quãng đường di chuyển sản phẩm đã có ở trên.

Hiện tại, bộ gặp-thả vật đang dừng tại vị trí gọi là "vị trí chờ", vị trí này cũng là "vị trí bảo trì" khi máy dừng hoạt động để bảo trì, bảo dưỡng. Nó ở vị trí không gây trở ngại cho việc xử lý bất thường (tắc nghẽn công việc, v.v.) hay ảnh hưởng đến việc lấy và dỡ pallet. Từ vị trí này, di chuyển một khoảng Y1 ta có được vị trí mới ① và vị trí này được đặt làm điểm gốc của chế độ tự động.

Thao tác này hơi khác so với video ở đầu bài viết giới thiệu cơ cấu gắp và thả vật P&P, nó được loại bỏ vì là thao tác không cần thiết trong quá trình tự động liên tục (nó chỉ là thao tác đầu tiên khi máy bắt đầu quá trình tự động) và giúp biểu đồ thời gian dễ nhìn hơn.

Hành trình của trục X được chia thành X1, X2, X3. Hành trình trục Y có thể được chia thành Y1 và Y2, nhưng ở phần trước, chỉ Y2 được xem xét trong quá trình vận hành tự động. Mỗi quãng đường di chuyển được thể hiện trong bảng dưới đây.

|

X1 |

200mm |

|

X2 |

200mm |

|

X3 |

280mm(70mm nhịp thứ 4) |

|

Y1 |

70mm |

|

Y2 |

210mm (70mm nhịp thứ 3) |

B. Thiết lập mô hình chuyển động.

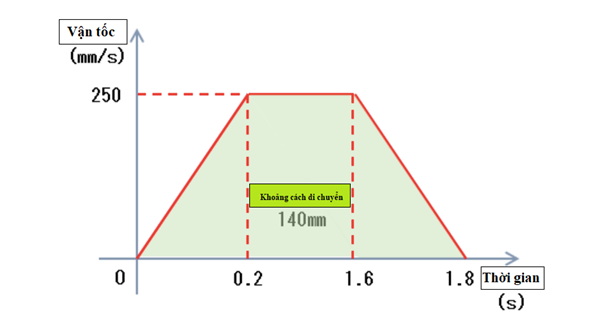

Tiếp theo, chúng ta sẽ thiết lập hình dạng mô hình chuyển động cho mỗi trục. Vì thời gian tăng / giảm tốc và tốc độ chạy của động cơ cùng với hành trình đã được xác định, nên có thể tính toán loại hoạt động nào sẽ xảy ra trong tất cả các hoạt động. Chúng ta hãy xem xét từng chuyển động.

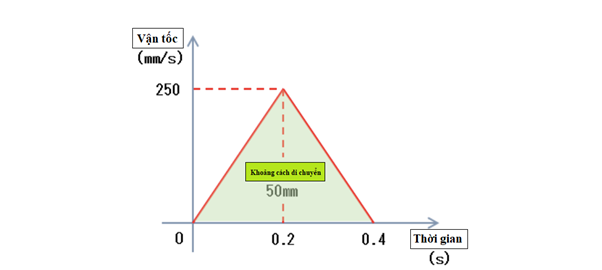

Từ tốc độ chạy và thời gian tăng tốc có thể xem xét dạng chuyển động của trục sẽ là hình thang hay hình tam giác. Vì diện tích là quãng đường di chuyển trong giản đồ V-T (tốc độ và thời gian) nên nếu chuyển động vừa đủ hình thành trạng thái tam giác là trạng thái như hình bên dưới, quãng đường di chuyển là 50 mm và thời gian cần thiết là 0.4 giây. Do đó, nếu quãng đường di chuyển dài hơn 50 mm thì hình dạng mẫu chuyển động sẽ là hình thang.

Vì sản phẩm sẽ được đặt vào tất cả các vị trí trên pallet, hãy tính toán thời gian cần thiết cho mỗi quãng di chuyển có thể xảy ra. Vì hệ thống máy này được thiết kế để sử dụng với nhiều mẫu pallet có kích thước khác nhau nên khoảng cách di chuyển cũng khác nhau, vì vậy việc những gì bạn có thể dự liệu trước sẽ giúp việc tính toán sau này trở nên dễ dàng hơn. Có thiếu cái gì khác cũng không sao. Có thể tính toán nó sau cũng OK.

|

Quãng đường mm |

Tăng tốc |

Tốc độ không đổi |

Giảm tốc |

Tổng thời gian (s) |

|

70 (nhịp thứ 1) |

0.2 |

0.08 |

0.2 |

0.48 |

|

140 (nhịp thứ 2) |

0.2 |

0.36 |

0.2 |

0.76 |

|

210 (nhịp thứ 3) |

0.2 |

0.64 |

0.2 |

1.04 |

|

280 (nhịp thứ 4) |

0.2 |

0.92 |

0.2 |

1.32 |

|

400 (X1+X2) |

0.2 |

1.4 |

0.2 |

1.8 |

|

680 (X1+X2+nhịp thứ 1) |

0.2 |

1.68 |

0.2 |

2.08 |

|

680 (X1+X2+nhịp thứ 2) |

0.2 |

1.96 |

0.2 |

2.36 |

|

680 (X1+X2+nhịp thứ 3) |

0.2 |

2.24 |

0.2 |

2.64 |

|

680 (X1+X2+nhịp thứ 4) |

0.2 |

2.52 |

0.2 |

2.92 |

Hoạt động di chuyển có mô hình là hình thang được thể hiện trong hình trên. Chiều dài cạnh đáy nhỏ của phần tốc độ không đổi (cạnh trên phần hình vuông ở giữa) thay đổi tùy thuộc vào quãng đường đi được.

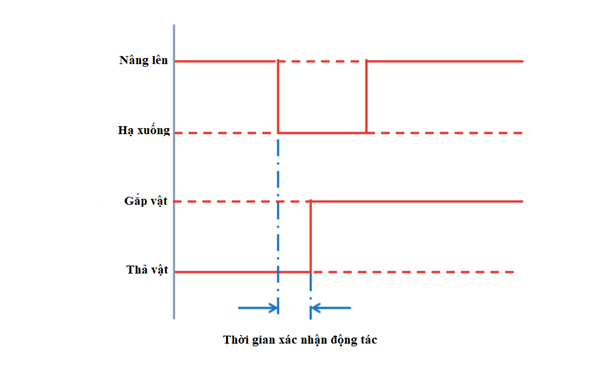

Tiếp theo, chúng ta hãy xem xét hoạt động của xy lanh khí nén. Tốc độ hoạt động của xy lanh được điều chỉnh bởi bộ điều tốc. Tuy nhiên, vì khó có thể viết hoạt động của xy lanh giống như động cơ, nên biểu đồ chỉ biểu thị sự chuyển đổi trạng thái...

Trong biểu đồ thời gian chỉ ghi sự chuyển đổi trạng thái, nhưng trên thực tế, cần có thời gian để xy lanh chuyển động hết hành trình. Vì vậy, hãy dành một khoảng thời gian gọi thời gian xác nhận động tác trước khi xy lanh diễn ra hoạt động tiếp theo. Khi viết biểu đồ thời gian đối với xy lanh, thời gian hoạt động của xi lanh thường cộng thêm 0.2 đến 0.5 giây xác nhận động tác.

Bây giờ chúng ta đã có tất cả các yếu tố cần thiết để viết biểu đồ thời gian tổng thể, bước tiếp theo chúng ta hãy viết một biểu đồ thời gian tổng thể cho toàn bộ hệ thống máy này.

C. Viết biểu đồ thời gian.

Chúng ta sẽ viết một biểu đồ thời gian tổng thể. Trong hầu hết các trường hợp, biểu đồ thời gian là cần thiết để xác định nhịp điệu sản xuất cho quá trình vận hành tự động, vì vậy chúng tôi sẽ mô tả hoạt động từ trạng thái chờ.

Trong hệ thống máy lần này, trạng thái chờ hoạt động tự động ở vị trí số ① trong hình phần 3-A), vì vậy hãy bắt đầu từ đó.

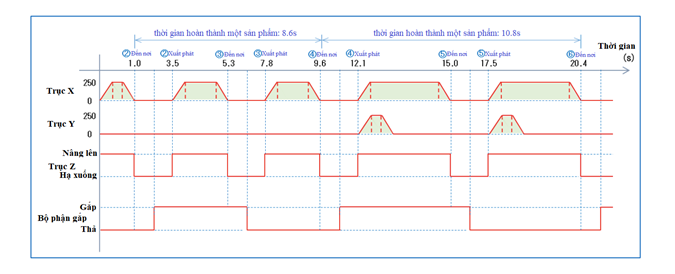

Trục X: Giữa vị trí lấy hàng và vị trí đặt pallet

Trục Y: Trên cùng một dòng với vị trí lấy hàng

Thứ tự hoạt động như sau: ① → ② → ③ → ④ → ⑤ → ⑥. Dưới đây ta có một ví dụ mẫu biểu đồ thời gian từ ① đến ⑤. Xin lưu ý quá trình được viết trong biểu đồ dưới đây không thể hiện rẳng sản phẩm được đặt lần lượt hết dãy 1 đến dãy 2,3,4 mà quá trình hoạt động của hệ thống là xác nhận xem hệ thống có thể đảm bảo đặt sản phẩm tại tất cả vị trí trên pallet hay không.

Như vậy là một biểu đồ thời gian trên đã hoàn thành.

4. Cách đọc biểu đồ thời gian.

A. Phán đoán khi đọc biểu đồ thời gian.

Nhìn vào biểu đồ thời gian mà chúng ta đã hoàn thành trên đây, có thể thấy rằng quãng di chuyển ngắn nhất (đến vị trí ③) là 8.6 giây và quãng di chuyển dài nhất (đến vị trí ⑤) là 10.8 giây. Khi khoảng cách di chuyển thay đổi, nhịp điệu sản xuất cũng thay đổi theo.

Vấn đề ở đây là sự nhất quán với các thông số yêu cầu kỹ thuật. Thông số kỹ thuật của hệ thống máy này cần phải đảm bảo nhịp điệu sản xuất là 10 giây, vì vậy nếu xét riêng về thời gian thao tác thì 8.6 giây là OK, nhưng 10.8 giây là không ổn (NG=not good ). Tuy nhiên, nếu các thông số kỹ thuật yêu cầu là nhịp điệu sản xuất trung bình thì chúng ta có kết quả là khoảng 9.7 giây, vì vậy trong trường hợp này hoàn toàn đáp ứng được yêu cầu.

Bằng cách này, khi nhịp điệu sản xuất thay đổi tùy thuộc vào điều kiện hoạt động, việc kiểm tra các điều kiện đáp ứng các thông số kỹ thuật yêu cầu là điều hết sức quan trọng. Nhịp điệu sản xuất có phù hợp với các thông số kỹ thuật yêu cầu hay không là một trong những điều kiện kiểm tra khi nghiệm thu tại thời điểm sản xuất hay khi bàn giao máy tới tay khách hàng, và nó sẽ có sức ảnh hưởng lớn đến việc doanh số bán hàng có tăng hay không.

B. Phân tích chuyển động trục.

Nhìn vào các phần khởi hành tại vị trí ④ và ⑤, do quãng đường di chuyển ngắn nên thao tác trục Y được hoàn thành sớm hơn, trong khi quá trình vận hành trục X vẫn đang diễn ra. Nếu như vậy có thể nói rằng tốc độ trục Y đang quá nhanh. Lý tưởng nhất là thao tác trên trục X và trục Y hoàn thành hoạt động cùng một lúc. Để có được trạng thái lý tưởng ấy chúng ta cần thiết lập tốc độ của mỗi trục sao cho nó trở nên như vậy rồi sau đó bắt đầu quá trình lựa chọn vít me bi và động cơ.

5. Lời kết thúc cho chuỗi bài viết về cơ cấu gắp và thả vật P&P.

Khi thiết kế một hệ thống máy, lý tưởng nhất là thực hiện các giai đoạn lập kế hoạch-thiết kế lần lượt theo trình tự mà chúng tôi đã gửi đến các bạn qua chuỗi 7 bài viết về cơ cấu P&P. Trên thực tế, quá trình sẽ được thực hiện đồng thời cùng lúc với công việc vẽ bản vẽ lắp, nhưng bằng cách nào đi nữa công việc vẫn phải tiến triển và hoàn thành. Thực tế luôn tồn tại những sai số giữa tính toán tại thời điểm thiết kế và giá trị đo được khi máy được hoàn thành. Chế tạo ra một hệ thống máy được thiết kế tối ưu là một bí quyết không hề xuất hiện trong bản vẽ và không phải kỹ sư nào cũng làm được.

Bài viết hôm nay cũng là bài viết cuối cùng kết thúc chuỗi bài về thiết kế cơ bản cơ cấu gắp và thả vật P&P. Tiếp theo chúng tôi sẽ gửi đến bạn đọc chuỗi bài viết mới về chủ đề thiết kế nâng cao, rất mong nhận được sự ủng hộ từ phía độc giả, mọi ý kiến đóng góp xin để lại ở phần bình luận phía dưới bài viết. Cảm ơn các bạn.

Bổ sung: dưới đây là một video ví dụ về phương pháp viết biểu đồ thời gian cho một hệ thống máy đơn giản. Video được trích ra từ một buổi học trong khóa thiết kế hệ thống máy tự động mà mình đang triển khai giảng dạy. anh em quan tâm thì gửi liên hệ cho mình nhé.

Tác giả bài viết: Nguyễn Văn Hoà

Tham khảo tại: タイムチャートを書いてタクトタイムを計算してみよう | meviy | ミスミ (misumi-ec.com)

️

️

0 Bình luận