Sử Dụng Cảm Biến Trong Hệ Thống Tự Động Hóa Và Bài Toán Gắp Thả Vật

- 2022-02-06

- THIẾT KẾ- CHẾ TẠO MÁY

XTMechanical Blog xin chào các bạn. Trong bài viết trước, chúng tôi đã giới thiệu tới các bạn nội dung về lựa chọn động cơ servo, nguồn động lực cho chuyển động. Với những hệ thống vận hành tự động hoặc bán tự động sử dụng động cơ thì cần phải có cảm biến. Tuy rằng có rất nhiều loại cảm biến khác nhau, nhưng ở bài viết này chúng tôi sẽ tập trung giới thiệu về các cảm biến được sử dụng cho những bộ phận chuyển động trong cơ cấu gắp thả vật.

Mục lục

- Phân loại cảm biến

- Lắp đặt cảm biến trong trường hợp dùng động cơ servo

- Lắp đặt cảm biến trong trường hợp dùng động cơ không đồng bộ

- Cách đấu dây cảm biến

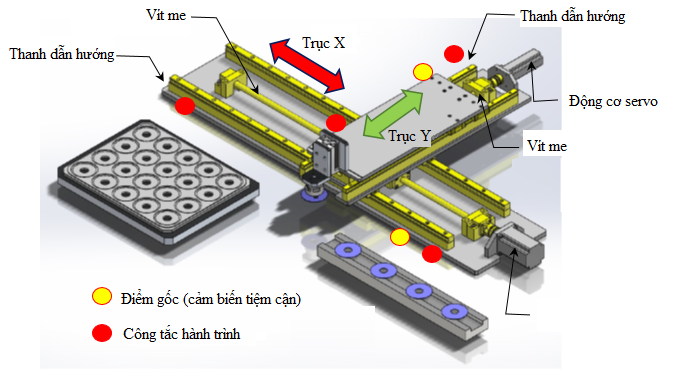

H1. Cơ cấu gắp thả vật và vị trí bố trí cảm biến

1. Phân loại cảm biến

Hiện nay, cảm biến được sử dụng rất nhiều trong cuộc sống của chúng ta. Ví dụ đơn giản thường gặp như màn hình cảm ứng của điện thoại thông minh và chức năng xác thực bằng dấu vân tay của nó. Hoặc khi đi trong các tòa nhà cao tầng có cửa tự động, khi đứng trước cửa sẽ tự mở dù bạn không làm gì. Hoặc là khi đặt tay vào bồn rửa mặt công cộng, nước sẽ tự động chảy ra… Tất cả đều là nhờ có các cảm biến đang hoạt động.

Như các ví dụ trên, dù không chú ý đến, chúng ta sử dụng nhiều loại cảm biến khác nhau trong đời sống hàng ngày. Tuy nhiên, trong bài viết hôm nay chúng tôi chỉ đề cập đến những cảm biến dùng trong các trang thiết bị máy móc, đặc biệt là các loại cảm biến được sử dụng trong các thiết bị chuyển động.

Các loại cảm biến hay được dùng trong bộ phận chuyển động gồm:

- Cảm biến tiệm cận (Proximity Sensor, viết tắt là PR)

- Công tắc hành trình (Limit Switch, hay được viết tắt là LS. Ngoài ra trong các catalog động cơ cũng có dùng kí hiệu Over Travel: OT)

- Cảm biến quang điện Photo Micro

|

|

|

|

Cảm biến tiệm cận |

Công tắc hành trình |

Cảm biến quang điện |

H2. Phân loại cảm biến

Cảm biến tiệm cận chủ yếu là loại cảm biến không tiếp xúc vật, phản ứng với kim loại (vật liệu từ tính). Trong thiết kế, lựa chọn cảm biến dựa trên các thông số về khoảng cách phát hiện vật và đặc tính phát hiện được mô tả trong catalog. Kinh nghiệm thiết kế là lựa chọn khoảng cách đặt sao cho ngắn hơn so với khoảng cách phát hiện viết trong catalog (khoảng 80%). Ví dụ đối với cảm biến tiệm cận có khoảng cách phát hiện là 5mm, thì khoảng cách thiết kế sẽ là 4mm.

Công tắc hành trình là loại công tắc tiếp xúc vật, bộ phận tiếp xúc vật có nhiều loại như là pít tông hoặc cần gạt… vì vậy hãy lựa chọn công tắc tùy thuộc theo thiết kế của thiết bị. Công tắc được cấu tạo sao cho khi pít tông hoặc cần gạt di chuyển, tiếp điểm điện bên trong bị cưỡng chế đóng hoặc ngắt. Do đó, ta sẽ sử dụng công tắc ở những chỗ mà ta chắc chắn muốn đóng ngắt các tiếp điểm trong mạch. Ngoài ra, vì là loại phát hiện vật khi tiếp xúc nên có thể dùng được ở những chỗ môi trường sử dụng xấu, ít bị lỗi phát hiện nhầm hơn so với các loại cảm biến như cảm biến tiệm cận.

Cảm biến Photo Micro là cảm biến quang điện thu phát độc lập loại nhỏ. Nó có đặc điểm là rất nhỏ gọn và thường được sử dụng cho các bộ truyền động một trục. Tuy nhiên, vì cấu tạo cơ bản là một cảm biến quang điện nên sẽ dùng không tốt khi bị bám bụi. Vì không phù hợp với những nơi có môi trường sử dụng xấu nên khi sử dụng thiết bị truyền động một trục trong môi trường như vậy thì cần phải sử dụng loại cảm biến khác.

2. Lắp đặt cảm biến trong trường hợp dùng động cơ servo

Tiếp theo, chúng tôi sẽ giới thiệu về cách lắp đặt cảm biến trong các bộ phận chuyển động. Trước hết, chúng tôi sẽ giải thích về cách lắp đặt cảm biến trong trường hợp dùng động cơ servo.

Như đã đề cập trong bài trước, động cơ servo gồm có bộ mã hóa encoder, có thể phát hiện vị trí góc của trục đầu ra động cơ. Bộ mã hóa có cấu tạo bao gồm pha A, pha B và pha C (pha Z). Trong một vòng quay phát hiện vị trí góc ở pha A, pha B. Còn pha C có đầu ra xung chỉ một lần cho mỗi vòng quay, được sử dụng để xác định điểm gốc của động cơ.

H3. Cách bố trí sensor trong trường hợp dùng động cơ servo

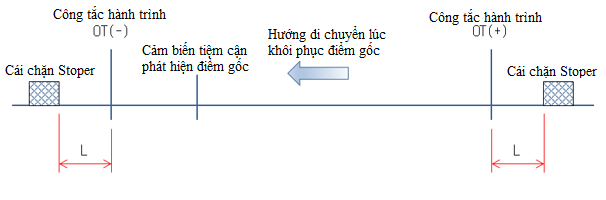

Về mặt cơ học, động cơ sẽ quay nhiều vòng trong phạm vi chuyển động nên pha C sẽ xuất hiện nhiều lần. Một trong số đó được đánh dấu và chọn làm điểm gốc nhờ việc lắp đặt cảm biến PR phát hiện điểm gốc. Có 2 phương pháp để xác định điểm gốc.

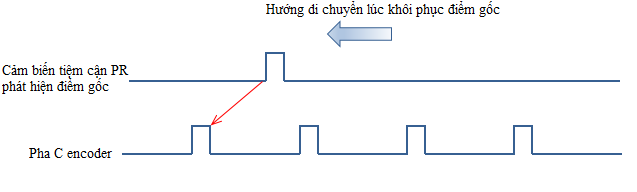

- Xung ON

- Beta ON

Mỗi phương pháp đều có ưu nhược điểm riêng, tuy nhiên phương pháp xung ON được sử dụng rộng rãi hơn. Phương pháp beta ON thường được dùng ở máy tính điều khiển số NC (máy tính được tích hợp sẵn hệ thống điều khiển động cơ tiên tiến). Điều này ảnh hưởng đến hướng phát triển của các máy gia công.

Cách sử dụng cảm biến phát hiện điểm gốc ở 2 phương pháp là khác nhau, nên chiều dài của “vật cảm ứng” (được hiểu là vật làm cho cảm biến phát hiện, có thể là một thanh kim loại đơn giản hay jig được gắn vào bộ phận chuyển động) cũng sẽ thay đổi theo. Với xung ON, tín hiệu của cảm biến phát hiện điểm gốc được tạo ra dưới dạng xung, pha C đầu tiên sau khi tín hiệu xung đi xuống (mất) được đặt làm điểm gốc, vật cảm ứng chỉ cần cắt ngang qua cảm biến trong giây lát là được. Vì vậy, độ dài của vật cảm ứng ngắn là đủ.

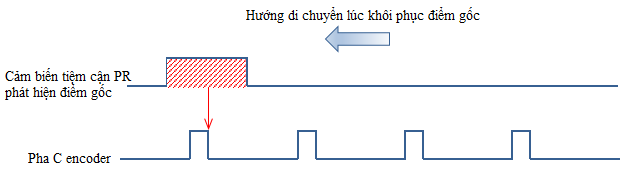

H4. Khôi phục điểm gốc bằng phương pháp xung ON

Phương pháp beta ON thì trong khi tìm kiếm điểm gốc, thì cũng tìm kiếm xung trên pha C. Do đó, vật cảm ứng cần phải có chiều dài nhất định, có thể khác nhau tùy vào loại máy, nhưng thường được chọn có độ dài khoảng 1/4 một vòng quay động cơ.

H5. Khôi phục điểm gốc bằng phương pháp beta ON

Có thể nhiều người sẽ nghĩ “Điểm gốc cơ học thì có thể quan sát bằng mắt, nhưng pha C nằm ở đâu còn không biết thì làm sao quyết định được vị trí lắp cảm biến phát hiện điểm gốc PR!”. Tuy nhiên, ta có phương pháp để giải quyết vấn đề đó. Vị trí lắp đặt cảm biến nên được đặt cách vị trí điểm gốc cơ học một khoảng tầm 1/5 vòng quay của động cơ.

Khi hoàn thành khôi phục điểm gốc, ta sẽ cho động cơ servo chạy, tăng tốc, giảm tốc, dừng theo chỉ thị được gửi từ thiết bị điều khiển chính.

Tiếp theo về công tắc hành trình, được lắp đặt để cắt nguồn điện động cơ và dừng máy trong các trường hợp máy chạy vượt quá phạm vi, hoặc làm giảm thiểu thiệt hại trong trường hợp va chạm với cái chặn Stopper. Vì vậy công tắc hành trình thường là các loại tiếp điểm điện về mặt cơ khí. Chọn loại tiếp điểm của công tắc hành trình là tiếp điểm b (thường đóng). (có bạn thắc mắc ở đây tại sao lại không thay công tắc hành trình bằng cảm biến tiệm cận hay các loại cảm biến khác, lý do là nếu dùng cảm biến tiệm cận hay các loại cảm biến khác (có tiếp điểm hay bán dẫn) mà trong trường hợp bị dính tiếp điểm (hay bán dẫn bị thông) thì mạch không thể bị ngắt một cách cưỡng bức được, ngược lại nếu dùng công tắc hành trình, do được kết nối với hệ thống về mặt cơ học nên nó có thể ngắt điện cưỡng bức tin cậy hơn. Ngoài ra về mặt giá cả thì công tắc hành trình rẻ hơn rất nhiều so với các loại cảm biến).

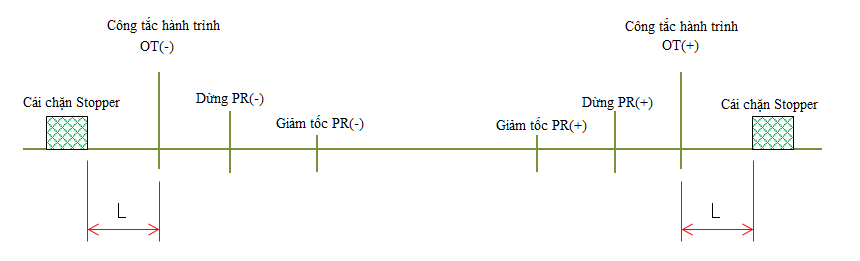

Công tắc hành trình nên được lắp đặt ở vị trí mà công tắc hành trình hoạt động (tiếp điểm mở) cách cái chặn Stopper từ 2 vòng quay động cơ trở lên (khoảng cách L trong hình H3). Trong trường hợp truyền động qua thanh răng và bánh răng, sau khi cắt nguồn động cơ, thường sẽ tiếp tục chuyển động theo quán tính và va chạm với Stopper, tuy nhiên dù vậy độ hư hỏng cũng ít hơn so với khi nguồn động lực chưa được cắt. Mong các bạn đừng bỏ qua điều này.

3. Cách bố trí cảm biến trong trường hợp sử dụng động cơ không đồng bộ

Động cơ không đồng bộ khác với động cơ servo ở chỗ nó không có enconder nên vị trí dừng được quyết định bởi vị trí của Stopper về mặt cơ học và cảm biến tiệm cận PR về mặt điều khiển.

So với encoder thì việc dùng Stopper và cảm biến tiệm cận sẽ cho độ chính xác vị trí dừng kém hơn. Về lắp đặt công tắc hành trình thì cũng giống như trường hợp sử dụng động cơ servo, khoảng cách lắp đặt phải trên 2 vòng quay động cơ tính từ Stopper.

Tuy nhiên, khác với trường hợp sử dụng động cơ servo, trong trường hợp sử dụng động cơ không đồng bộ, vị trí hệ thống dừng là lúc bộ phận chuyển động chạm vào Stopper và lúc đó công tắc hành trình hoạt động để gửi tín hiệu phản hồi đã dừng đúng vị trí cho bộ điều khiển PLC. Và để quá trình dừng trơn tru cần sự can thiệp điều khiển từ PLC điều khiển động cơ giảm tốc, dừng (ngắt điện) đúng vị trí (do có quán tính nên vị trí ngắt điện của động cơ khác với vị trí muốn dừng của hệ thống).

Tiếp theo chúng ta xem xét chi tiết hơn về thời điểm các cảm biến phát hiện.

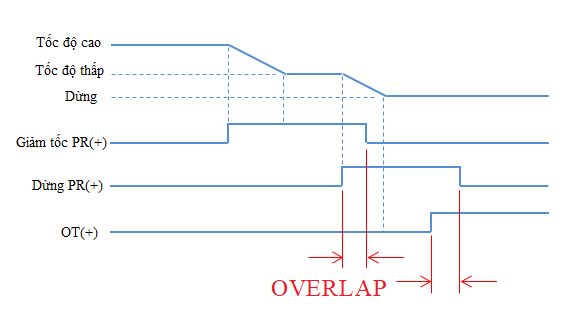

Như đã trình bày ở phần trước, động cơ không đồng bộ không có encoder nên không thể tự ghi nhớ được vị trí hiện tại. Vì vậy cần thiết phải chỉ ra được vị trí mà động cơ bắt đầu phải giảm tốc và vị trí động cơ bị ngắt điện cho bộ điều khiển (PLC) bằng các cảm biến khác nhau. Thời điểm các cảm biến phát hiện được cho bởi sơ đồ hình dưới trong đó các cảm biến giảm tốc PR, dừng (ngắt điện) PR, công tắc hành trình OT đi theo cặp

H6. Cách bố trí sensor trong trường hợp dùng động cơ không đồng bộ

Ở H6, có các vị trí mà các cảm biến sẽ không phát hiện được hệ thống khi mà hệ thống đang nằm ở giữa vị trí của các cảm biến này, ví dụ giữa Dừng PR(-) ― Giảm tốc PR(-) và giữa Giảm tốc PR(-) ― Giảm tốc PR(+). Về mặt điều khiển, khi hệ thống đang nằm ở vùng Giảm tốc PR(-) ― Giảm tốc PR(+) thì động cơ cần phải chạy ở tốc độ cao để đáp ứng thời gian điều khiển, tuy nhiên khi hệ thống đang nằm ở vùng Giảm tốc PR(-) ― Dừng PR(-) thì động cơ phải chạy ở tốc độ thấp để có thể hệ thống có thể dừng được. Vì vậy để hệ thống phân biệt được các vùng này chúng ta cần bố trí làm sao cho thời điểm các cảm biến phát hiện có thể trùng lên nhau (kĩ thuật này được gọi là OVERLAP), được cho bởi hình dưới.

H7. Thời điểm phát hiện của các cảm biến

Hơn nữa, tùy thuộc vào tốc độ và thời gian giảm tốc mà độ dài của “vật cảm ứng” là khác nhau. Vì vậy tùy thuộc vào vận tốc và thời gian giảm tốc để thiết kế và lựa chọn độ dài của “vật cảm ứng”.

4. Cách đấu dây cảm biến

Ta đấu nối trực tiếp cảm biến phát hiện điểm gốc PR và công tắc hành trình (thường được kí hiệu là OT - Over travel trong sách hướng dẫn sử dụng của động cơ) của động cơ servo với driver (Bộ khuếch đại Amplifier) mà không cần thông qua PLC.

Mục đích của việc này nhằm khi việc đấu nối thông qua PLC khiến cho PLC gặp sự cố (hỏng hóc...vv) thì cũng sẽ không gây ảnh hưởng tới các phần dây đấu nối cảm biến quan trọng của động cơ.

Ngoài động cơ servo, trong thiết bị của chúng ta còn nhiều bộ phận cũng sử dụng cảm biến tiệm cận hay cảm biến quang điện, cũng như nhiều loại cảm biến khác nhau, do đó hãy chú ý cẩn thận để không nhầm lẫn dây cảm biến của động cơ servo với của các bộ phận khác. Đặc biệt là với trường hợp sử dụng những I / O trực tuyến remote (như CC-Link, Device-NET... vv). Vì hệ thống dây đấu nối cho bộ phận servo là riêng biệt với hệ thống dây đấu nối xuất nhập I/O khác, hãy chú ý đảm bảo có đủ không gian để đi dây trong máng cáp.

Cho đến nay, chúng tôi đã giới thiệu đến các bạn các nhân tố chính tạo nên hệ thống gắp và thả vật thông qua 7 bài viết. Trong đó, chúng tôi đã đề cập đến cách thiết kế cấu tạo và làm sao để vận hành hệ thống thiết bị.

Tiếp theo đây, chúng tôi sẽ nói về phương pháp viết biểu đồ thời gian để thiết bị có thể hoạt động như ý định mong muốn. Mọi ý kiến đóng góp xin để lại ở phần comment bên dưới bài viết. Xin cảm ơn.

Hẹn gặp lại các bạn ở các bài viết tiếp theo!

Tác giả: Đinh Văn Hòa

Nguồn: https://jp.meviy.misumi-ec.com/info/ja/archives/13296/

️

️

0 Bình luận