Kiến Thức Cơ Bản Về Sức Bền Vật Liệu

- 2022-03-09

- VẬT LIỆU

Kiến thức về sức bền vật liệu là kiến thức không thể thiếu đối với thiết kế cơ khí. Như các bạn đã biết, cần tuyệt đối tránh trường hợp máy bị hỏng hóc do không đủ độ bền vững. Sau đây, chúng tôi sẽ giải thích về sức bền vật liệu, những kiến thức cơ bản nhất mà bạn nên biết khi tiến hành thiết kế cơ khí.

1. Những dạng tải trọng.

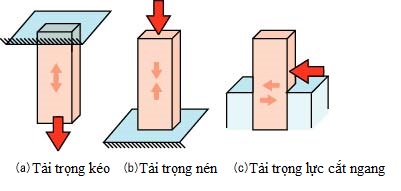

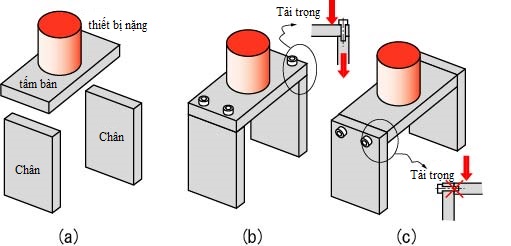

Các bộ phận của máy móc sẽ không bị hỏng khi chúng không chịu tác dụng của bất kì tải trọng nào, chúng thường bị phá hủy khi bị tác dụng bởi một tải trọng lớn hơn mức nhất định, mức chịu đựng của vật liệu. Có nhiều loại tải trọng khác nhau, và các loại điển hình là tải trọng kéo, tải trọng nén và tải trọng cắt ngang được trình bày trong hình 1. Trong thiết kế cơ khí, điều quan trọng là phải đánh giá đúng loại tải trọng được áp dụng cho bộ phận nào.

Hình 1. Phân loại tải trọng

2. Độ bền kéo của vật liệu

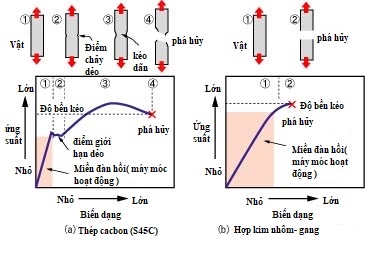

Như thể hiện trong hình 2, khi tác dụng một ứng suất kéo (tải trọng /diện tích mặt cắt ngang) lên vật liệu, vật liệu sẽ bị đứt. Ứng suất tại thời điểm vật bị đứt được gọi là độ bền kéo (N / mm2). Độ bền kéo là chỉ số cơ bản nhất về sức bền của vật liệu.

Hình 2. Độ bền kéo của vật liệu

Vật liệu co giãn và không co giãn.

Khi ứng suất kéo tác dụng lên một vật liệu như thép cacbon, vật liệu đó sẽ giãn ra và sau đó mới bị đứt. Nếu vật liệu bị kéo giãn ra, máy sẽ không hoạt động bình thường. Do đó, những vật liệu như thép cacbon được sử dụng khi ứng suất nằm trong phạm vi mà vật liệu hầu như không bị kéo giãn (tức khoảng dưới điểm chảy dẻo).

Mặt khác, hợp kim nhôm và gang bị đứt mà không bị kéo giãn. Do đó, chúng được sử dụng khi ứng suất nằm trong miền đàn hồi (miền ứng suất mà khi không còn tác dụng tải trọng vào vật nữa thì vật quay trở lại trạng thái ban đầu).

3. Ứng suất cho phép và hệ số an toàn

Theo thiết kế, ứng suất lớn nhất cho phép tác dụng lên vật được gọi là ứng suất cho phép. Tức là tải trọng thực tác dụng lên vật luôn phải nhỏ hơn ứng suất cho phép. Nói chung, ứng suất cho phép được tính theo phương trình sau.

Ứng suất cho phép= Độ bền tiêu chuẩn/ Hệ số an toàn

Ở đây, độ bền tiêu chuẩn là ứng suất biểu thị giới hạn đứt gãy hoặc tương đương độ bền kéo của vật liệu. Hệ số an toàn là đại lượng được thiết lập dựa trên các yếu tố như sự bất ổn định về độ bền của vật liệu và ước lượng tải trọng đặt lên vật.

Câu hỏi đặt ra cho chúng ta là làm thế nào để ước tính hệ số an toàn đến giá trị tốt nhất. Trên thực tế khi thiết kế máy, rất khó ước tính chính xác lực tác dụng lên máy hoặc chi tiết. Nếu hệ số an toàn quá thấp, rủi ro tăng lên, và nếu hệ số an toàn quá cao, trọng lượng của máy và chi phí chế tạo tăng lên, điều này là điều mà các nhà thiết kế không hề mong muốn. Bảng 1 dưới đây là một dữ liệu tham khảo cho hệ số an toàn, ở đây giá trị ứng suất lấy tại thời điểm vật bị phá hủy. Số liệu chỉ mang tính tham khảo, nhưng các bạn có thể xem xét và cân nhắc sử dụng.

|

Vật liệu |

Hệ số an toàn |

|||

|

Tải trọng tĩnh |

Tải trọng động |

Tải trọng siêu nặng, tải trọng lặp lại, va đập mạnh |

||

|

Tác động một chiều(chỉ kéo hoặc chỉ nén) |

Tác động hai chiều(kéo-nén) |

|||

|

Đồng |

3 |

5 |

8 |

12 |

|

Thép |

4 |

6 |

10 |

15 |

Bảng 1. Ước tính hệ số an toàn

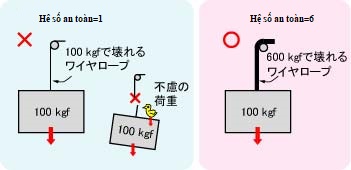

Ví dụ về hệ số an toàn của dây cáp khi treo vật nặng.

Hình 3. Dây cáp treo vật bị đứt(trái) và khi có hệ số an toàn đủ lớn(phải)

Hãy xem xét một sợi dây cáp treo một vật nặng như trong hình 3. Sẽ là rất nguy hiểm khi nâng một vật nặng 100 kgf mà dây bất ngờ bị đứt dưới tải trọng 100 kgf. Giả sử có sự xáo trộn bất ngờ như một cơn gió mạnh thổi qua, hoặc dây cáp bị rỉ sét, dây sẽ bị đứt và vật nặng sẽ rơi xuống. Thông thường, hệ số an toàn của dây treo vật được lấy từ 6 trở lên. Nói cách khác, để nâng một vật có trọng lượng 100 kgf, cần phải sử dụng một sợi dây có tải trọng từ 600 kgf trở lên.

Ngoài việc xem xét những ví dụ như trên, các bạn cũng có thể tiến hành thử các phép tính toán ứng suất và biến dạng của dầm trên công cụ tính toán tự động mà Blog đã phát triển tại link sau đây: Tính toán ứng suất và biến dạng của dầm (xtmechanicalblog.com)

4. Những trường hợp máy móc bị phá hủy.

Khi tiến hành thiết kế máy, chúng ta phải xem bộ phận nào của máy dễ hỏng nhất và tính đến các biện pháp phòng ngừa. Sau đây chúng tôi xin được liệt kê những trường hợp chi tiết bị phá hủy điển hình và phác thảo các biện pháp phòng ngừa thiết kế liên quan đến độ bền của vật liệu.

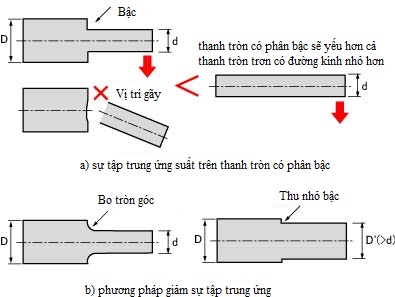

4.1 Trường hợp phá hủy do tập trung ứng suất.

Nếu chi tiết có hình dạng đơn giản như thanh tròn hoặc tấm vuông, thì ứng suất đồng đều sẽ tác dụng lên mặt trong của chi tiết. Tuy nhiên, nếu chi tiết có rãnh, lỗ, bậc, chi tiết so le, v.v ... thì ứng suất lớn sẽ tác dụng cục bộ tại một vài trị trí của vật(Hình 4 (a)). Đây được gọi là sự tập trung ứng suất.

Hình 4. Sự tập trung ứng suất và giải pháp

Để giảm sự tập trung ứng suất, chúng ta có thể thay đổi một chút xíu hình dạng của vật như trong Hình 4 (b), không cần thiết phải tạo một sự thay đổi hình dạng quá nhiều của vật kể cả trong trường hợp bộ phận này phải chịu tải trọng lớn.

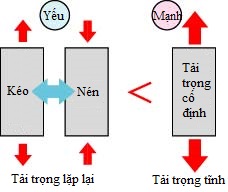

4.2 Trường hợp phá hủy do tải trọng lặp lại.

Nếu tác dụng một tải trọng vào vật và cường độ của nó lặp lại nhiều lần, vật có thể bị hỏng ngay cả với tải trọng nhỏ. Khi thiết kế cấu kiện chịu tải trọng lặp lại, cường độ và đặc tính của vật liệu phải được xem xét kỹ lưỡng.

Hình 5. Mô tả tải trọng lặp lại

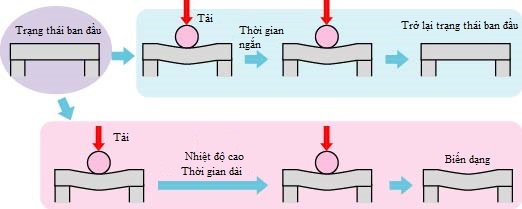

4.3 Trường hợp phá hủy do mỏi.

Quá trình phá hủy mỏi xảy ra khi chi tiết máy chịu ứng uất thay đổi. Quá trình phá hủy mỏi bắt đầu từ những vết nứt rất nhỏ (vết nứt tế vi) sinh ra từ vùng chi tiết máy chịu ứng suất tương đối lớn. Khi số chu trình làm việc của chi tiết tăng lên thì các vết nứt này cũng mở rộng dần, chi tiết máy ngày càng bị yếu và cuối cùng xảy ra gãy hỏng chi tiết máy.

Hiện tượng phá hủy mỏi được phát hiện ra từ giữa thế kỷ 19 và giới hạn mỏi được coi là một trong những chỉ tiêu tính toán chủ yếu để xác định kích thước chi tiết máy. Thực tiễn sử dụng máy cho thấy khoảng 90% các tổn thất của chi tiết do các vết nứt mỏi gây ra.

Hình 6. Quá trình biến dạng hay phá hủy mỏi

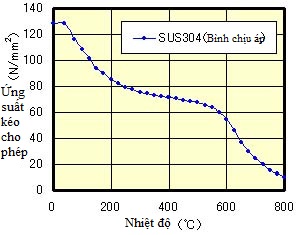

Độ bền kéo của vật liệu trong môi trường nhiệt độ cao.

Độ bền kéo của vật liệu cơ học giảm khi nhiệt độ tăng. Ví dụ: khi thanh thép không gỉ (SUS304) được sử dụng làm bình chịu áp lực, ứng suất tối đa (ứng suất kéo cho phép *) có thể được sử dụng ở 500 ° C bằng khoảng 1/2 lần ở nhiệt độ phòng và khoảng 1/5 lần đó ở 700 ° C. Ngoài ra (Hình 7).

Khi thiết kế vật liệu sử dụng trong môi trường nhiệt độ cao và tải trọng nặng, phải chú ý đến độ cứng của vật liệu.

Hình 7. Quan hệ giữa ứng suất kéo cho phép và nhiệt độ.

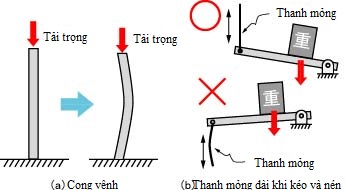

4.4 Trường hợp cong, vênh.

Khi một tải trọng nén được đặt lên một thanh thẳng dài, nó có thể bị uốn cong theo phương ngang ngay cả khi tải trọng nhỏ (xem Hình 8 (a)). Hiện tượng này được gọi là cong, vênh. Hiện tượng cong, vênh sẽ ít xảy ra hơn khi vật liệu dày hơn và ngắn hơn. Phải cẩn thận khi thiết kế các cấu kiện có kích thước kéo dài chịu tác dụng của tải trọng nén.

Hình 8. Hiện tượng cong, vênh.

Ví dụ, khi truyền chuyển động bằng một thanh thẳng dài như hình 8 (b), việc truyền chuyển động bằng cách kéo thanh sẽ tốt hơn là truyền chuyển động bằng cách đẩy thanh. Trong trường hợp cần tính toán tải trọng và ứng suất tới hạn dầm chịu lực dọc trục các bạn có thể sử dụng công cụ tính toán tự động mà Blog đã phát triển sau đây: Tính toán tải trọng và Ứng suất tới hạn dầm chịu lực dọc trục

5. Kết cấu của các bộ phận chịu tác dụng của tải trọng tĩnh

Một chiếc máy thực tế được tạo ra bằng cách kết hợp các bộ phận rời rạc lại với nhau. Độ bền của máy thay đổi rất nhiều tùy thuộc vào cách kết hợp các chi tiết. Tải trọng tĩnh là tải trọng không đổi, không thay đổi theo thời gian. Thiết kế các kết cấu nhận tải trọng tĩnh là cơ bản nhất của thiết kế sức bền.

Hình 9. Phương pháp bố trí chi tiết

Giả sử có ba tấm như trong hình 9 (a). Một tấm phẳng bên trên và hai tấm khác tạo thành chân đế. Đặt một vật nặng tượng trưng cho một máy lên trên kết cấu. Hãy suy nghĩ về cách kết hợp các tấm phẳng để đạt độ bền lớn nhất. Dựa trên những cấu trúc cơ bản, sẽ có hai phương pháp thể hiện trong hình 9 (b) và (c) có thể được xem xét. Khi một vật nặng được đặt lên trên kết cấu, ở hình (b) vật nhận tải trọng bằng tải trọng nén và đối tượng nhận tải trọng là tấm (chân). Mặt khác, ở hình (c), tải trọng từ tâm tấm phẳng ở trên truyền đến ốc vít. Vì tấm bàn và chân được cố định bằng ốc vít, và rõ ràng xét theo lẽ thường diện tích mặt cắt ngang của tấm lớn hơn diện tích mặt cắt ngang của các ốc vít. Hơn nữa, ứng suất nén cho phép nói chung lớn hơn ứng suất cắt cho phép. Do đó, có thể nói (b) vượt trội hơn về độ bền. Đây là một ví dụ điển hình về việc bố trí chi tiết.

Về tính toán độ bền

Trong thực tế thiết kế, cho dù là vật liệu có độ bền cao thì các kích thước thường được thiết kế dựa trên kinh nghiệm. Tuy nhiên, việc tính toán độ bền là không thể thiếu đối với máy móc được sử dụng trong điều kiện khắc nghiệt, máy móc nhằm mục đích tối ưu hóa hoặc máy móc có nguy cơ ảnh hưởng đến tính mạng con người. Trong cả hai trường hợp, điều quan trọng là phải xem xét đúng “cấu trúc” cơ bản như ví dụ hình 9 kể trên.

6. Chuyển động của máy.

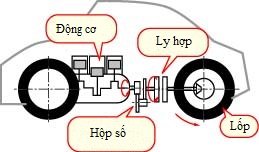

Máy móc được định nghĩa là "một thiết bị có cơ chế phức tạp dựa vào động lực để thực hiện một chuyển động nhất định hoặc thực hiện một công việc nhất định". Nói cách khác, máy móc là một thiết bị hoạt động, và thông thường, động lực phát ra từ động cơ điện, động cơ đốt trong, v.v. được truyền theo một cách nào đó và chuyển thành dạng dễ sử dụng. Ví dụ, trong trường hợp ô tô, chuyển động của động cơ xăng được truyền cho chuyển động quay của lốp thông qua hộp số và ly hợp để có được lực chuyển động về phía trước (Hình10).

Hình 10. Bộ phận truyền động trên ô tô.

Trong trường hợp máy tiện, chuyển động của động cơ điện được chuyển thành chuyển động quay vật liệu thông qua cơ cấu bánh răng hoặc cơ cấu dây đai. Khi thiết kế máy, tải trọng do chuyển động tạo ra phải được ước lượng chính xác và phải kiểm tra độ bền của máy. Những cách thức truyền công suất của máy, tức là cách truyền "lực" hay phương pháp biến đổi chuyển động giữa các dạng chuyển động khác nhau các bạn có thể tham khảo tại bài viết: Những Cơ Cấu Cơ Học Thường Được Sử Dụng Trong Thiết Kế Cơ Khí.

Ví dụ sai sót khi tính toán độ bền thiết kế.

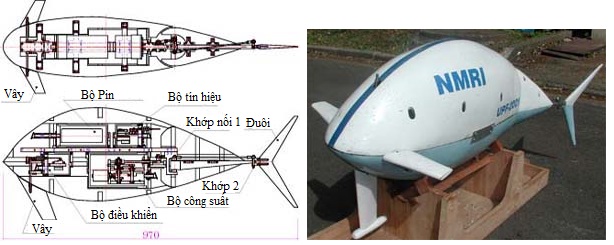

Hình 11. Phiên bản robot cá.

Giới thiệu một ví dụ về máy bị vỡ do không đủ độ cứng. Hình 11 mô tả robot cá thí nghiệm do các tác giả thiết kế và tạo mẫu, và hình 12 mô tả cấu trúc của bộ phận truyền động của nó.

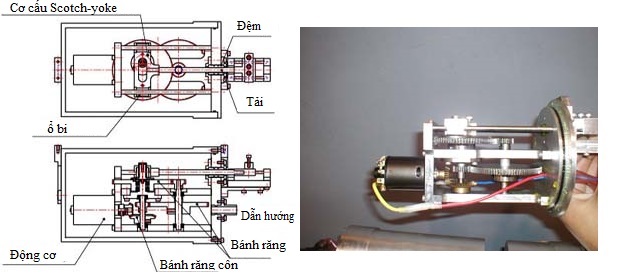

Hình 12. Bộ phận chuyển động của robot cá.

Robot cá này sử dụng động cơ DC làm nguồn truyền động và giảm tốc độ chuyển động quay của động cơ bằng cách sử dụng sáu bánh răng. Hơn nữa, một cơ chế gọi là cơ chế Scotch-yoke được sử dụng để chuyển chuyển động quay thành chuyển động qua lại. Khi di chuyển robot cá dưới nước, lực cản của nước tác dụng lên vây đuôi và từng bộ phận từ động cơ điện một chiều đến thanh chuyển động nhận lực. Trong quá trình vận hành thực tế, ổ trục gắn với chốt của cơ cấu chạc Scotch đã bị hỏng. Hơn nữa, các chốt và bu lông khác cũng đã bị hỏng khi thực hiện các hoạt động với cường độ cao hơn (Hình 13).

Hình 13. Chi tiết bị hỏng.

Trên đây là bài viết về những kiến thức sức bền vật liệu cơ bản. Chúng tôi hi vọng bài viết mang lại những thông tin hữu ích cho bạn đọc. Mọi ý kiến phản hồi xin để lại ở phần bình luận bên dưới bài viết. Xin cảm ơn và hẹn gặp lại các bạn ở những bài viết sau.

Tác giả bài viết: Nguyễn Văn Hòa.

Thao khảo tại: https://www.nmri.go.jp/oldpages/eng/khirata/design/ch02/ch02_01.html

Lời nhắn gửi:

Chúng tôi mong muốn nhận được sự chung tay giúp sức từ cộng đồng!

XT Mechanical Blog hàng tuần vẫn gửi đến bạn đọc những bài viết và công cụ mới về lĩnh vực thiết kế chế tạo máy. Việc duy trì hoạt động của Blog hiện nay vẫn do đội ngũ phát triển tự bỏ tiền để chi trả những chi phí phát sinh như duy trì tên miền, thuê server… Và để có thêm kinh phí duy trì và phát triển blog, chúng tôi rất mong nhận được sự giúp đỡ của những nhà hảo tâm. Nếu như những bài viết và công cụ tính toán hữu ích cho các bạn, chúng tôi cũng mong muốn nhận được sự giúp sức bằng cách donate cho blog từ các bạn. Dù có thể chỉ là những khoản rất nhỏ tương đương cốc trà đá, nhưng đó có thể là nguồn hỗ trợ, là động lực to lớn giúp chúng tôi hoàn thành những sản phẩm tốt hơn gửi đến các bạn.

Thông tin chuyển khoản:

Chủ tài khoản: Nguyễn Văn Hòa (sáng lập XT Mechanical Blog)

Số tài khoản: 9245888886

Ngân hàng TMCP kỹ thương Việt Nam Techcombank

Hoặc quét mã QR:

Ngoài ra các bạn cũng có thể gửi donate cho chúng tôi qua ví momo sau:

Chủ tài khoản ví momo: Nguyễn Văn Hòa (sáng lập XT Mechanical Blog)

Số điện thoại: 0358586803

Chúng tôi những thành viên sáng lập Blog xin trân thành cảm ơn các bạn.

️

️

0 Bình luận