MÔ MEN XOẮN TẢI CỦA ĐỘNG CƠ TRONG THIẾT BỊ SỬ DỤNG BĂNG TẢI DÂY ĐAI RĂNG

- 2022-06-12

- THIẾT KẾ- CHẾ TẠO MÁY

XT Mechanical Blog xin chào các bạn.

Trong bài trước, để đáp ứng yêu cầu của khách hàng là “muốn thay đổi cách thức vận hành của thiết bị” để rút ngắn nhịp điệu sản xuất với bộ truyền động là động cơ servo, chúng tôi đã trình bày về phương pháp “giảm thời gian tăng tốc của động cơ servo (tăng giá trị gia tốc). Ở đó, chúng ta cũng đã biết được cần phải tính toán đại lượng “mô men xoắn tải hiệu dụng”, là giá trị mô men xoắn trung bình cần trên đơn vị thời gian.

Hôm nay, chúng ta sẽ tìm hiểu những điều cần lưu ý và phải tính toán đến trong tình huống “muốn thay đổi cách thức vận chuyển” bằng cách thay đổi bố trí của thiết bị và sử dụng băng tải dây đai răng. Tuy đối tượng cụ thể trong bài viết là “băng tải dây đai răng” nhưng từ giờ để ngắn gọn chúng tôi xin được gọi tắt là “băng tải”.

Không chỉ mỗi băng tải, những thiết bị vận chuyển đơn trục tương tự vậy thường là những thiết bị dễ sử dụng và không mất nhiều công sức thiết kế, tuy nhiên nếu vì thế mà ta chọn lựa một cách “tùy tiện”, thì có thể sẽ dẫn tới những sai sót sau này.

MỤC LỤC

- Sự khác nhau của mô men xoắn tải động cơ tùy theo cách thức vận hành

- Công suất động cơ khi vận chuyển theo phương nghiêng

- Biện pháp 1 khi công suất động cơ không đủ

- Biện pháp 2 khi công suất động cơ không đủ

- Kết luận

1. Sự khác nhau của mô men xoắn tải động cơ tùy theo cách thức vận hành

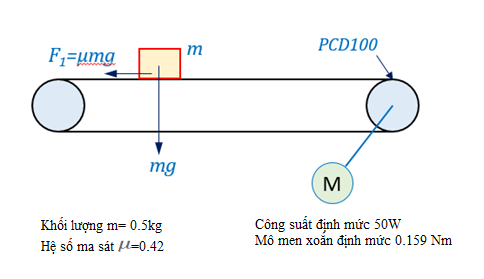

[Hình 1] dưới đây mô tả mô hình của một băng tải đơn giản. Băng tải dây đai răng được sử dụng để vận chuyển vật nặng 0.5kg, với đường kính ròng rọc phía truyền động là 100mm và nguồn truyền động là một động cơ servo có công suất định mức 50W được liên kết trực tiếp. Tuy việc tính toán tốc độ vận chuyển không mất nhiều thời gian, nhưng chúng tôi xin phép được lược bỏ để tập trung vào nội dung chính của bài toán.

Hình 1. Mô hình băng tải trong bài toán lần này.

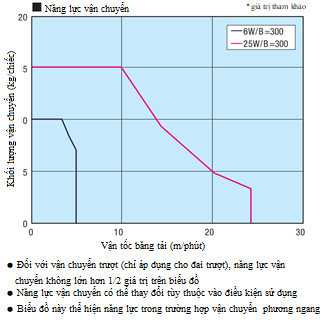

Việc lựa chọn băng tải (tính toán công suất động cơ và mô men xoắn tải) thường có trong catalog mà nhà sản xuất cung cấp. Cách lựa chọn thường được dựa trên các đại lượng như thời gian vận hành thiết bị trong một ngày hay hệ số phụ tải, v.v. Ngoài ra, chúng ta cũng có thể tham khảo biểu đồ về năng suất vận chuyển.

Tuy nhiên, nếu quá ỷ lại vào những chi tiết này, chúng ta có thể sẽ vô tình bỏ qua những thay đổi cần chú ý trong điều kiện sử dụng.

Tham khảo: MISUMI-VONA Timing Belt Conveyors - GV Series

Hình 2. Năng suất vận chuyển (lưu ý 3 mục được chú thích).

Với các điều kiện được đưa ra trên [Hình 1], chúng ta không thể xác định được ngay công suất động cơ nếu chỉ dựa vào các tài liệu trong catalog. Vì thế, chúng ta cần tính mô men xoắn tải của động cơ (trục đầu ra) dựa trên các điều kiện vận chuyển.

Ta có lực ma sát F1 được tính từ khối lượng vận chuyển và hệ số ma sát như sau:

F1=μmg=0.42×0.5×0.98=2.058 (N)

Suy ra mô men xoắn tải động cơ (trục đầu ra) T1 là:

T1=(D/2)F1=(100/2×1/1000)×2.058=0.103 (Nm)

Trong đó, D là đường kính ròng rọc.

Kết quả thu được bằng khoảng 67% mô men xoắn định mức của động cơ, và gấp 1.5 lần phụ tải nếu xét từ phía động cơ. Ta có thể nói công suất động cơ đã chọn là phù hợp.

2. Công suất động cơ khi vận chuyển theo phương nghiêng

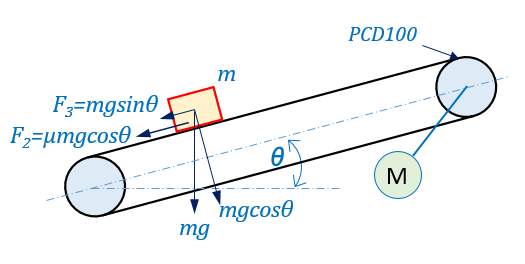

Tiếp theo, chúng ta sẽ xem xét trường hợp thay đổi cách lắp đặt băng chuyền đã được sử dụng trong [Hình 1], ta có cách thức vận chuyển theo phương nghiêng như trong [Hình 3]

Hình 3. Sử dụng cách thức vận chuyển theo phương nghiêng.

Việc thay đổi cách bố trí hay hướng lắp đặt của thiết bị thường nằm ngoài tính toán ban đầu của người thiết kế. Do đó, với một người thiết kế khác, họ sẽ chỉ nhớ rằng trong trường hợp vận chuyển theo phương ngang ở tư thế ban đầu thì “khối lượng vật, ở đây là 0.5kg, là có thể vận chuyển được”, và dù cho cách thức vận chuyển đã được thay đổi đi nữa, họ vẫn sẽ nghĩ rằng cùng một khối lượng vật thì sẽ vận chuyển được.

Vậy thực tế thì như thế nào, chúng ta hãy cùng xét trường hợp vận chuyển theo phương nghiêng với góc nghiêng 30 độ (so với phương ngang).

Phương vận chuyển là phương nghiêng, khi đó trọng lực tác dụng lên vật được phân tích thành 2 thành phần vuông góc và song song với phương vận chuyển. Ta sẽ tính lực ma sát F2 và lực F3 (là thành phần trọng lực theo phương vận chuyển, song song với mặt dây đai). Ta thu được lực F4 cần thiết để vận chuyển vật là tổng của F2 và F3 như sau:

F4=F2+F3=μmgcosθ+mgsinθ=mg(μcosθ+sinθ)

F4=0.5×9.8×(0.42×cos30°+sin30°)=4.229 (N)

Ta có thể thấy lực F4 lớn hơn 2 lần lực F1 đã tính trước đó. Suy ra mô men xoắn tải động cơ (trục đầu ra) T2 là:

T2=(D/2)×F4=(100/2×1/1000)×4.229=0.211 (Nm)

Giá trị T2 lớn hơn hẳn mô men xoắn định mức của động cơ (0.159 Nm), vì vậy thiết bị sẽ không thể vận hành liên tục được.

Sau đây, chúng tôi sẽ trình bày các biện pháp để giải quyết tình huống mô men xoắn định mức của động cơ nhỏ hơn so với mô men xoắn tải động cơ (trục đầu ra).

3.Biện pháp 1 khi công suất động cơ không đủ

Biện pháp thứ nhất chúng ta có thể nghĩ tới đó là tăng công suất động cơ.

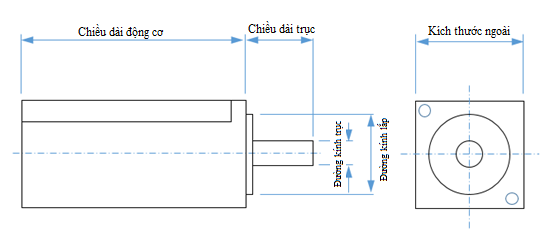

Trong trường hợp động cơ servo hay động cơ có lắp mặt bích (kích thước ngoài), dù có thay đổi công suất động cơ, thì vẫn có thể giữ nguyên kích thước mặt bích hay đường kính trục đầu ra của động cơ.

Hình 4. Các kích thước của động cơ.

Bảng 1. Bảng so sánh các kích thước cần thiết của động cơ.

|

Công suất |

Đường kính trục |

Chiều dài trục |

Đường kính lắp |

Kích thước ngoài |

Chiều dài động cơ |

|

50W |

8 |

25 |

Φ30 |

□40 |

95.5 |

|

100W |

8 |

25 |

Φ30 |

□40 |

107.5 |

Ở đầu bài toán, chúng tôi đã lựa chọn động cơ servo 50W, nếu chúng tôi tăng công suất lên loại động cơ 100W, mô men xoắn định mức khi đó là 0.318 N.m, thì hoàn toàn có thể thực hiện vận chuyển đươc.

Đây là một phương pháp khá đơn giản, chúng ta chỉ cần thay động cơ, nên có ưu điểm là phạm vi cải tạo thiết bị là nhỏ. Nhưng nó cũng có khuyết điểm đó là công suất động cơ thay đổi nên cần phải cải tạo lại tủ điện điều khiển.

Với động cơ servo, ta có thể phải thay bộ điều khiển động cơ (Driver) hoặc các bộ phận khác cũng như các dây đấu nối. Ngoài ra, nếu kích thước ngoài không đổi, công suất động cơ càng lớn thì chiều dài tổng của động cơ cũng càng lớn. Chúng ta cần đảm bảo có đủ không gian để lắp đặt thay động cơ (chú ý phần không gian cho phần đuôi động cơ).

Còn trong trường hợp sử dụng khớp nối trục, ta cần phải kiểm tra lại mô men truyền tải cho phép của khớp nối. Nếu ban đầu chọn loại khớp nối trục có kích thước chỉ vừa khít, thì có thể sẽ không đáp ứng được mô men xoắn trục đầu ra của động cơ.

Bảng 2. Tổng kết biện pháp thay thế động cơ

|

Biện pháp |

Bộ phận cần chuẩn bị |

Nhân công thiết kế |

Nhân công lắp đặt / điều chỉnh |

|

Chỉ thay thế động cơ |

Động cơ |

Ít |

Ít |

|

Thay thế động cơ và các bộ phận điều khiển |

Động cơ |

Ít |

Nhiều |

4.Biện pháp 2 khi công suất động cơ không đủ

Một phương pháp khác thường được áp dụng là dùng bộ giảm tốc để khuếch đại mô men xoắn trục đầu ra của động cơ.

Đối với bộ giảm tốc có tỷ số truyền nhỏ, ta cũng có thể gặp trường hợp kích thước ngoài không đổi. Ngoài ra, bộ giảm tốc và bộ phận lắp ghép với động cơ cũng có trong catalog ứng với động cơ có kích thước ngoài phù hợp đã chọn, nên ta chỉ cần thêm các ký hiệu được chỉ định vào đuôi mã sản phẩm của bộ giảm tốc khi đặt hàng, thì sẽ nhận được bộ giảm tốc ở trạng thái có thể lắp ngay vào động cơ.

Về tỷ số truyền, nhỏ thì khoảng 3 hoặc 5, lớn thì khoảng 15 hoặc lớn hơn. Tuy nhiên, khi tỷ số truyền tăng lên, mô men xoắn sau khi được khuếch đại cũng sẽ tăng lên tương ứng, nên là ta cũng cần chú ý về độ cứng của các bộ phận bên trong bộ giảm tốc như bánh răng, trục, ổ bi, v.v, và kích thước ngoài của bộ giảm tốc cũng sẽ lớn theo.

Hơn nữa, vì đường kính trục đầu ra cũng sẽ tăng lên theo, nên cũng cần chọn khớp nối trục lại cho phù hợp.

Tuy nhiên, nếu tốc độ quay động cơ là “đủ” lớn, dù tỷ số truyền có nhỏ cũng không ảnh hưởng nhiều, ta cũng không phải lo về không gian lắp đặt. Vì vậy, so với biện pháp 1 là thay động cơ, thì việc thêm vào bộ giảm tốc có thể dễ dàng được thực hiện hơn.

Bảng 3. So sánh biện pháp thay thế động cơ và lắp thêm bộ giảm tốc

|

Biện pháp |

Bộ phận cần chuẩn bị |

Nhân công thiết kế |

Nhân công lắp đặt / điều chỉnh |

|

Thay thế động cơ |

Động cơ |

Ít |

Ít |

|

Lắp thêm bộ giảm tốc |

Bộ giảm tốc |

Ít |

Ít |

Để quyết định chọn phương án thay động cơ hay là thêm bộ giảm tốc thì từ bảng trên cộng thêm các yếu tố về chi phí, kì hạn sẽ giúp chúng ta đưa ra phán đoán phù hợp.

5.Kết luận

Với bài viết hôm nay, chúng tôi đã trình bày nội dung bài toán mô men xoắn tải động cơ thay đổi tùy thuộc vào cách thức vận chuyển, mà ở đây chúng tôi đã chọn mô hình băng tải sử dụng dây đai. Các bạn hãy nhớ rằng cần phải kiểm tra các nội dung được nêu sau đây khi có sự thay đổi về khối lượng vận chuyển hay cách thức vận hành ở các thiết bị một trục hay hệ băng tải.

- Kiểm tra các thông số kĩ thuật của hệ băng tải (khối lượng vận chuyển, tốc độ định mức, công suất động cơ).

- Tính toán phần dôi ra của phụ tải khi thay đổi cách thức vận hành.

Trong quá trình tính toán đến bước này, nếu có xảy ra vấn đề (mô men xoắn tải trục đầu ra của động cơ vượt quá mô men xoắn định mức của động cơ) thì hãy xét đến hai phương pháp giải quyết sau đây:

- Tăng mô men xoắn trục đầu ra động cơ bằng cách tăng công suất động cơ.

- Tuy tốc độ quay động cơ không thay đổi, nhưng có thể phải thay các bộ phận điều khiển.

- Khuếch đại mô men xoắn trục đầu ra động cơ bằng cách lắp đặt thêm bộ giảm tốc.

- Không có sự thay đổi về động cơ, chỉ cần cải tạo thiết bị. Thường chỉ nên áp dụng khi tốc độ quay động cơ là “đủ” lớn (với tỷ số truyền có thể chấp nhận được)

Chúng tôi đã đưa ra hai phương án giải quyết, nhưng lựa chọn phương án nào là tùy theo từng trường hợp. Mặc dù chúng tôi có thể liệt kê các biện pháp mang tính thiết kế trên giấy, nhưng trong thực tế các bạn cần phải cân nhắc kĩ thêm các yếu tố về chi phí và kì hạn.

Thiết bị vận chuyển được lắp ráp đơn thuần sẽ khiến việc thiết kế của bạn dễ dàng hơn, nhưng hãy đảm bảo đối chiếu các điều kiện sử dụng được liệt kê trong catalog, và các điều kiện sử dụng cho thiết bị mà bạn đang thiết kế. Để nâng cao kỹ năng thiết kế không phải một bước là thành công ngay, cũng không phải là được chỉ dạy bởi ai đó là được. Điều quan trọng là phải tự mình suy nghĩ và biết học hỏi từ những gì đã được tạo ra trước đó.

Lần tới, chúng tôi sẽ nói đến các đặc điểm của hệ đơn trục sử dụng dây đai răng. Sử dụng dây đai răng có thể dễ dàng làm ra được thiết bị vận chuyển dài nhưng bản thân dây đai răng cũng có những đặc trưng vốn có của nó. Việc nắm bắt được các đặc trưng đó sẽ giúp thay đổi chất lượng của thiết kế.

Bài viết hôm nay xin được kết thúc ở đây, hẹn gặp lại các bạn ở các bài viết tiếp theo.

Tác giả: Đinh Văn Hòa

Nguồn: https://jp.meviy.misumi-ec.com/info/ja/archives/30265/

️

️

0 Bình luận