Lợi ích của dung sai thiết kế. Ví dụ tính toán ( Dung sai thiết kế 1)

- 2025-10-14

- BẢN VẼ-PHẦM MỀM- CÔNG CỤ

Nếu bạn vẫn đang thiết kế chỉ dựa vào KKD (trực giác, kinh nghiệm và sự gan dạ) thì rất có thể thiết kế của bạn sẽ không đảm bảo chất lượng như mình mong muốn. Hãy thiết kế dựa trên những số liệu cụ thể, những cơ sở kiến thức đã được chứng minh. Quyết định dung sai thiết kế cũng vậy, hãy cùng XTMechanical Blog tìm hiểu lợi ích của dung sai thiết kế và các kiến thức cần thiết qua bài viết này nhé!

Thiết kế / dung sai là gì?

Thực tế trong quá trình thiết kế / những thay đổi khi lắp đặt tại nhà máy

Lợi ích của dung sai thiết kế / ví dụ tính toán

- Lợi ích đạt được khi nắm vững kiến thức về dung sai thiết kế

Gần đây, dung sai thiết kế một lần nữa đang thu hút sự chú ý. Và dưới đây, chúng tôi sẽ giải thích về những lợi ích của thiết kế dung sai.

- Khi có được lý thuyết tính toán dung sai và tiêu chuẩn đánh giá, bạn có thể thực hiện những thiết kế có độ chính xác cao.

Trong số những nhà thiết kế có nhiều người nói rằng trong quá trình làm việc của mình họ có thực hiện tính toán dung sai. Khi khảo sát thực tế cho thấy đa số trả lời rằng họ học được từ tiền bối (OJT) hoặc tự học, và có rất nhiều người thiết kế “luôn cảm thấy bất an”.

Trên thực tế, không ít người đang thực hiện sai việc tính toán và quyết định dung sai.

※ Theo khảo sát của Công ty Prana, trong số khoảng 15.000 kỹ sư thiết kế được hỏi, có khoảng 80% trả lời rằng họ không thực hiện tính toán dung sai. Bằng cách nắm vững một cách có hệ thống lý thuyết về dung sai thiết kế cộng với việc bạn có đủ tự tin thực hiện tính toán dung sai và sau đó có thể hướng dẫn lại cho các đồng nghiệp hoặc cấp dưới một cách đúng đắn.

Thực ra, phần khó nhất của thiết kế dung sai nằm ở việc “phán đoán” và “xử lý”. Do đó, việc tính toán chính xác 5 loại cơ bản của tính toán dung sai, Cp, Cpk (chỉ số năng lực quá trình), tính toán chính xác tỷ lệ sản phẩm lỗi, v.v…, và thảo luận dựa trên số liệu (phán đoán và xử lý) là điều hết sức quan trọng.

- Đối với các công ty chưa từng thực hiện thiết kế dung sai, việc áp dụng sẽ mang lại lợi ích lớn về chi phí (khoảng 30–50%).

Giảm chi phí vượt quá 20% sẽ không thể đạt được bằng cưỡng ép chỉ tiêu thuần túy.

Những cải tiến cục bộ tại hiện trường hay nỗ lực giảm thiểu chi phí trong chuỗi cung ứng đều có giới hạn nhất định, và nếu người thiết kế không thực hiện “cải cách trong thiết kế”, thì vượt qua con số trên sẽ khó có thể trở thành hiện thực.

Các trưởng nhóm thiết kế hoặc lãnh đạo nhận ra điều này đã thúc đẩy việc triển khai dung sai thiết kế trên toàn công ty, và kết quả là đã đạt được mức giảm chi phí trên 30%.

Có hơn 500 trường hợp thực tế đạt được thành công này (theo khảo sát của https://www.planer.jp/), và một số công ty đã công khai chia sẻ những ví dụ đó.

- Giải quyết vấn đề chất lượng trong thiết kế một cách có cơ sở lý thuyết ngay trước khi mọi thứ xảy ra.

Một thiết kế kiểu như “phải chế tạo thử mới biết được” là không thể chấp nhận được. Mọi thứ đều được quyết định bởi thiết kế và tính toán ra con số cụ thể.

Chỉ cần nhìn vào bản vẽ thiết kế, nếu chế tạo tất cả các linh kiện và lắp ráp đúng theo bản vẽ đó, thì có thể dễ dàng tính toán được loại lỗi (hư hỏng, sai sót) nào có thể xảy ra và xác suất (tỷ lệ lỗi) của chúng là bao nhiêu.

Đó chính là FMEA (Phân tích ảnh hưởng trạng thái lỗi), và việc xác định xác suất phát sinh lỗi của từng hạng mục rồi thực hiện các biện pháp cải thiện chính là “dung sai thiết kế”.

- Bạn sẽ có thể đánh giá chính xác các thiết kế của người khác (kiểm tra bản vẽ).

Nếu bạn là trưởng nhóm thiết kế, bạn phải có khả năng đánh giá ngay lập tức xem bản vẽ thiết kế do cấp dưới (hoặc đơn vị thiết kế thuê ngoài) thực hiện có chính xác hay không, và hướng dẫn, chỉ đạo cho kịp thời khi cần thiết. (= kiểm tra bản vẽ)

Với tư cách là người lãnh đạo, bạn cần tập trung vào các phần thiết kế quan trọng, thực hiện tính toán dung sai thiết kế (ở mức tính tay), và nếu phát hiện những điểm có rủi ro, thì triệu tập người thiết kế, kiểm tra bảng tính dung sai mà họ đã thực hiện, và nếu có sai sót thì chỉ ra rõ ràng và hướng dẫn để họ chỉnh sửa thiết kế cho đúng.

Công việc của người kiểm tra bản vẽ thường dành hơn 90% thời gian cho việc kiểm tra thiết kế dung sai.

Nếu một trưởng nhóm thiết kế không thể làm được điều này, thì không chỉ việc kiểm tra bản vẽ, mà cả việc hướng dẫn và đào tạo cấp dưới cũng sẽ không thể thực hiện được.

- Ví dụ tính toán dung sai

Tiếp theo chúng tôi sẽ giải thích ví dụ về tính toán dung sai.

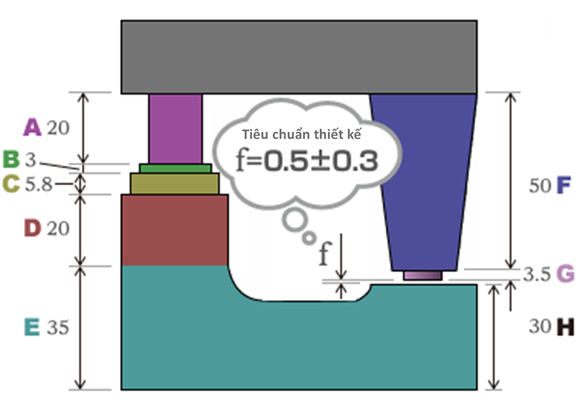

Hãy xem xét trường hợp khe hở f là một giá trị rất quan trọng, và cần phải đạt được tiêu chuẩn thiết kế 0.5±0.3.

Khe hở f được cấu thành bởi tất cả các chi tiết từ A đến H.

Điểm mấu chốt là liệu khi tất cả các chi tiết A–H đều biến động với giới hạn dung sai cực đại thì liệu có thể thoả mãn tiêu chuẩn thiết kế hay không, vì vậy việc thiết lập dung sai cho từng chi tiết là điều quan trọng. Ở đây chúng ta hãy xem xét một mô hình đơn giản.

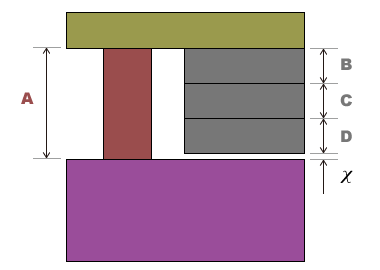

Trong trạng thái như hình dưới, khi cần thiết kế khe χ trong phạm vi 0.5±0.4 và điều kiện bài toán đưa ra rằng kích thước của chi tiết A là 9.5±0.3, thì khi tính toán kích thước và dung sai trong trường hợp lấy các chi tiết B, C, D là cùng một chi tiết, các bạn sẽ làm như thế nào?

Hãy thử phân tích như sau: kích thước của B, C, D là (9.5-0.5)÷3 = 3 đúng không? Trên cơ sở đó ta tiến hành tính dung sai, nhưng có hai phương pháp chính để tính dung sai: phương pháp đổi lẫn chức năng hoàn toàn và phương pháp đổi lẫn chức năng không hoàn toàn. (tên hai khái niệm này có thể khác đi tùy vào các dịch của các dịch giả)

Phương pháp đổi lẫn chức năng hoàn toàn là cách tính khi giả định rằng dung sai của tất cả các chi tiết được lắp ráp ở trạng thái xấu nhất (lớn nhất hoặc nhỏ nhất). Ngược lại, Phương pháp đổi lẫn chức năng không hoàn toàn là những tính toán có nền tảng dựa trên lý thuyết xác suất thống từ sự biến động và cách xử lý của một số lượng sản phẩm nhất định.

Với phương pháp đổi lẫn chức năng hoàn toàn, tính bằng công thức dưới đây, kết quả là ±0.033.

Trong khi đó, với phương pháp đổi lẫn chức năng không hoàn toàn, kết quả là ±0.15.

Phương pháp đổi lẫn chức năng hoàn toàn:

0.3 + (T + T + T) = 0.4

3T = 0.1

T = 0.033

Phương pháp đổi lẫn chức năng không hoàn toàn:

0.3² + T² + T² + T² = 0.4²

3T² = 0.4² - 0.3²

T² = 0.0233

T = 0.15

Nói cách khác, tuỳ theo phương pháp tính dung sai, kết quả sẽ là ±0.033 hoặc ±0.15.

Trong ví dụ này, sự chênh lệch lên tới khoảng 5 lần khi ta so sánh kết quả tính toán của hai phương pháp với nhau, và đương nhiên chúng ta thấy được rằng với một dung sai ít nghiêm ngặt hơn thì chi phí gia công sẽ giảm đi rất nhiều, sẽ tạo ra sự khác biệt lớn về chi phí. Việc lựa chọn phương pháp tính nào phụ thuộc vào chính sách của từng công ty, và cần phải được xác nhận kỹ lưỡng. Dù chọn phương pháp nào, việc hiểu rõ nền tảng lý thuyết của nó là rất quan trọng.

Tóm lại

Dung sai thiết kế là yếu tố then chốt giúp nâng cao độ chính xác, chất lượng và hiệu quả chi phí trong thiết kế cơ khí. Khi hiểu và áp dụng đúng lý thuyết dung sai, kỹ sư có thể thiết kế tự tin, dự đoán lỗi ngay từ bản vẽ, giảm chi phí sản xuất tới 30–50%, và kiểm tra – hướng dẫn người khác chính xác hơn. Cùng với ví dụ về 2 Phương pháp đổi lẫn chức năng hoàn toàn và Phương pháp đổi lẫn chức năng không hoàn toàn – ta có thể thấy kết quả chênh nhau tới 5 lần, càng thể hiện tầm quan trọng của việc chọn và hiểu đúng phương pháp tính.

Cuối cùng, nếu bạn thấy bài viết hữu ích, đừng quên để lại bình luận, nhấn like hoặc chia sẻ cho bạn bè cùng tham khảo nhé! Mỗi tương tác của bạn là động lực để chúng tôi tiếp tục chia sẻ thêm nhiều kiến thức giá trị hơn nữa.

Tác giả: Nguyễn Văn Hoà

Chu Văn Minh

Tham khảo:

️

️

0 Bình luận