Gia công cắt dây EDM là gì? – Nguyên lý, các loại hình, điểm cần lưu ý (giải thích từ thực tế sản xuất)

- 2025-08-31

- GIA CÔNG CƠ KHÍ

Gia công cắt dây EDM – có thể các bạn đã nghe ở đâu đó phương pháp gia công này, nhưng nguyên lý hoạt động thì chưa thực sự hiểu rõ…Tại sao lại chọn gia công cắt dây EDM thay vì gia công cắt gọt hay mài? Có lẽ cũng có nhiều người đang băn khoăn với những câu hỏi như vậy.

Trong bài viết này, chúng tôi không chỉ giải thích về phương pháp gia công cắt dây EDM, mà còn trình bày nguyên lý hoạt động của máy cắt dây EDM, những ưu điểm – nhược điểm, cũng như sự khác biệt về độ chính xác khi sử dụng các loại dung dịch gia công khác nhau.

Bên cạnh đó, chúng tôi cũng sẽ đề cập đến vai trò của gia công cắt dây EDM trong quá trình chế tạo khuôn dập chính xác. Kính mời bạn theo dõi đến cuối bài.

MỤC LỤC

1. Gia công cắt dây EDM là gì

2. Nguyên lý của gia công cắt dây EDM

① Dây cắt

② Dung dịch gia công

3. Ưu điểm của gia công cắt dây EDM

- Ưu điểm ①: Có thể gia công hình dạng phức tạp

- Ưu điểm ②: Đạt độ chính xác cao

- Ưu điểm ③: Gia công không tiếp xúc, ít gây tải trọng lên vật liệu

4. Nhược điểm của gia công cắt dây EDM

- Nhược điểm ①: Chỉ có thể gia công cắt xuyên chi tiết

- Nhược điểm ②: Tốc độ gia công chậm hơn so với cắt gọt truyền thống

- Nhược điểm ③: Không gia công được vật liệu không dẫn điện

5. Các loại máy cắt dây EDM và đặc điểm

① Tốc độ gia công

② Giá thành

③ Đường kính dây

④ Khả năng phát sinh gỉ sét

⑤ Độ nhám bề mặt

1. Gia công cắt dây EDM là gì

Gia công cắt dây EDM là phương pháp gia công trong đó một sợi dây dẫn điện được cấp dòng điện, làm nóng chảy và cắt vật liệu theo nguyên lý tương tự như “cưa lọng chỉ”.

Chỉ cần vật liệu có tính dẫn điện thì ngay cả những vật liệu rất cứng, chẳng hạn như các loại hợp kim siêu cứng, cũng có thể gia công được.

Phương pháp này cho phép đạt độ chính xác rất cao (dung sai khoảng ±2 µm) và là loại máy gia công không thể thiếu trong chế tạo khuôn dập chính xác.

Tùy thuộc vào hình dạng và độ dày tấm vật liệu, trong một số trường hợp còn có thể đạt đến độ chính xác ±1 µm (±0.001 mm).

2. Nguyên lý của gia công cắt dây EDM

Trong phần này, chúng tôi sẽ tập trung giải thích nguyên lý gia công cắt dây EDM ở hai khía cạnh: ① Dây cắt- ② Dung dịch gia công

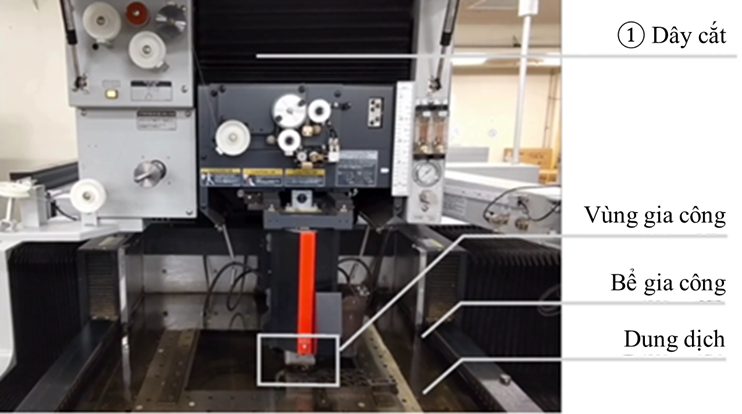

① Dây cắt

Nếu bạn quan sát hình ảnh, sẽ thấy một sợi dây trắng mờ – đó chính là dây cắt. Dòng điện được truyền qua dây này, liên tục tạo ra hiện tượng phóng tia lửa điện giữa dây và vật liệu gia công, nhờ đó mà vật liệu được cắt.

Trong quá trình gia công, dây cắt được dịch chuyển theo biên dạng (hình dạng) cần cắt, giúp tách vật liệu mà không cần tiếp xúc trực tiếp với chi tiết. Đồng thời, dây mới luôn được cấp bổ sung liên tục trong quá trình dịch chuyển. Điều này là cần thiết bởi khi có dòng điện đi qua, chính dây cắt cũng sẽ bị nóng chảy dần; vì vậy phải liên tục cấp dây mới để đảm bảo quá trình gia công ổn định.

② Dung dịch gia công

Máy cắt dây EDM được chia thành hai loại chính dựa theo dung dịch gia công: máy cắt dây EDM dùng nước và máy cắt dây EDM dùng dầu. Về cơ bản, chức năng của dung dịch trong gia công là giống nhau, nhưng ở đây chúng ta sẽ tập trung vào máy cắt dây EDM dùng nước.

Trong quá trình cắt dây EDM, khi dòng điện được cấp qua dây, nhiệt độ sinh ra có thể lên tới khoảng 6000 – 7000°C. Để ngăn chặn sự giãn nở hoặc biến dạng nhiệt của vật liệu gia công, cũng như tránh hiện tượng đứt dây, bồn gia công luôn được cấp đầy nước và giữ nhiệt độ ổn định nhờ hệ thống làm mát.

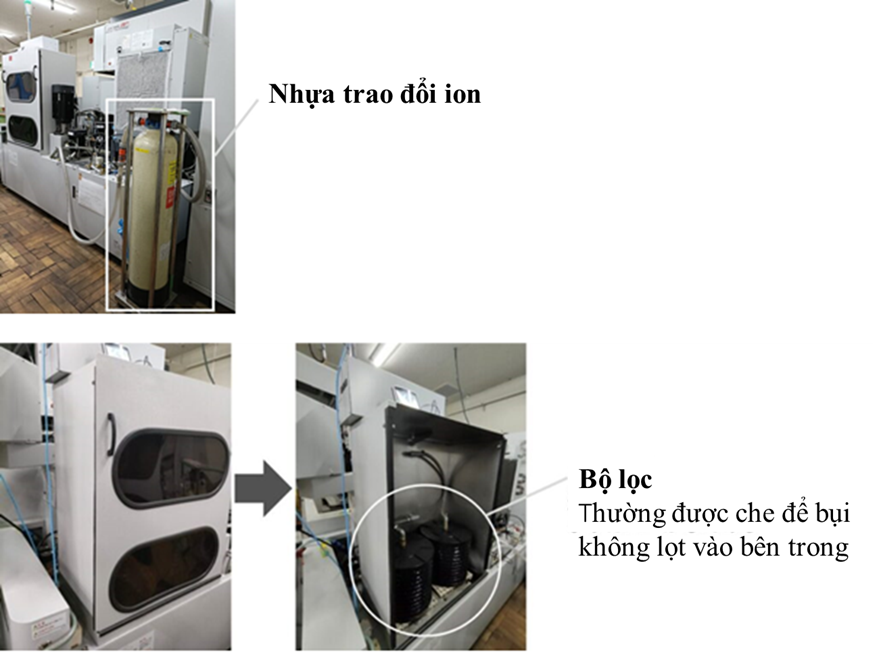

Tuy nhiên, nếu chỉ cấp trực tiếp nước máy vào bồn thì do chứa nhiều tạp chất, nước sẽ không có tính dẫn điện thích hợp, khiến quá trình phóng điện không diễn ra đúng cách. Vì vậy, nước phải được xử lý qua nhựa trao đổi ion (ion-exchange resin) để trở thành nước tinh khiết, tăng khả năng cách điện và cho phép gia công ổn định.

Nước trong bồn được dẫn tuần hoàn: sau khi sử dụng, nó được lọc để loại bỏ phoi (vụn được tạo ra trong quá trình gia công) - sau đó tiếp tục đi qua nhựa trao đổi ion để trở lại trạng thái tinh khiết rồi tái sử dụng. Như hình trước, bạn có thể thấy nước trong bồn gia công bị đục do chứa phoi, nhưng phần tạp chất này cũng sẽ được loại bỏ thông qua hệ thống lọc.

3. Ưu điểm của gia công cắt dây EDM

Bạn đã nắm được nguyên lý cơ bản của gia công cắt dây EDM. Tiếp theo, chúng ta sẽ cùng tìm hiểu những ưu điểm nổi bật của phương pháp này.

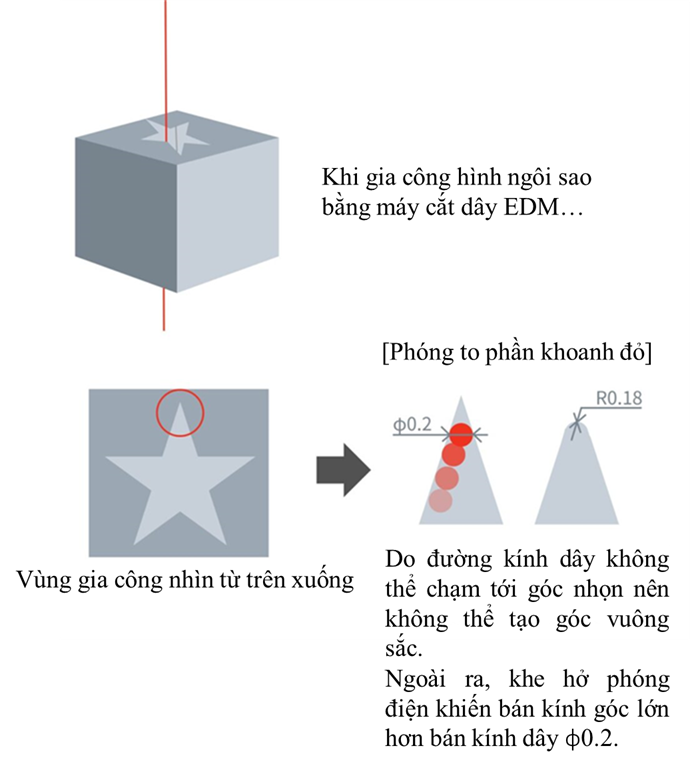

Ưu điểm ①: Gia công được hình dạng phức tạp

Trong gia công cắt gọt hoặc gia công mài, hình dạng chi tiết có thể gia công thường bị giới hạn. Ngược lại, với gia công cắt dây EDM, ngay cả những biên dạng phức tạp cũng có thể gia công một cách dễ dàng.

Tuy nhiên, tại các góc nhọn, sẽ luôn xuất hiện bán kính góc R tương đương với đường kính dây cắt. Đặc biệt, do tồn tại khe hở phóng điện, bán kính góc thực tế sẽ lớn hơn một chút so với đường kính dây. Đây là điểm cần lưu ý khi thiết kế và gia công.

Ưu điểm ②: Có thể gia công với độ chính xác cao

Gia công cắt dây EDM có thể đạt được độ chính xác ở mức micromet (µm).

Đối với các vị trí yêu cầu độ chính xác cao, quá trình không chỉ dừng lại sau một lần cắt, mà dây sẽ chạy lặp lại nhiều lần trên cùng một biên dạng để tinh chỉnh, từ đó đạt được độ chính xác và độ hoàn thiện bề mặt cao hơn.

Đặc biệt trong chế tạo khuôn dập chính xác, những vị trí như lưỡi cắt của chi tiết chèn hay lỗ vuông trên các tấm phẳng đều cần được hoàn thiện bằng cắt dây EDM để đảm bảo độ chính xác cần thiết.

Ưu điểm ③: Gia công không tiếp xúc, ít gây tải trọng lên vật liệu

Như đã đề cập ở phần 1 và 2, gia công cắt dây EDM dựa trên hiện tượng phóng tia lửa điện giữa dây và vật liệu gia công, làm nóng chảy vật liệu để cắt.

Khác với gia công cắt gọt hay mài, dây cắt không tiếp xúc trực tiếp với vật liệu. Do đó, phương pháp này gần như không tạo ra lực cơ học tác động lên chi tiết, giúp giảm tối đa ứng suất hoặc biến dạng vật liệu trong quá trình gia công.

4. Nhược điểm của gia công cắt dây EDM

Gia công cắt dây EDM cũng tồn tại một số nhược điểm như sau:

Nhược điểm ①: Chỉ có thể gia công cắt xuyên chi tiết

Để thực hiện gia công cắt dây EDM, dây điện cực phải xuyên qua vật liệu và di chuyển theo biên dạng cần cắt. Vì vậy, các hốc mà có đấy kín sẽ không thể gia công bằng phương pháp này.

Trong trường hợp cần gia công hốc đáy kính bằng tia lửa điện, người ta sử dụng máy xung EDM

Nhược điểm ②: Tốc độ gia công chậm hơn so với cắt gọt

Gia công cắt dây EDM cho độ chính xác cao hơn so với cắt gọt truyền thống, nhưng thời gian gia công lại dài hơn, kéo theo giá thành cao hơn.

Do đó, trong thực tế, người ta chỉ áp dụng cắt dây EDM cho những vị trí thực sự yêu cầu độ chính xác, nhằm cân bằng giữa chất lượng và chi phí.

Ngoài ra, dù có giới hạn, nhưng trong cắt dây EDM:

Càng nhiều lần cắt lặp lại trên cùng một biên dạng thì độ chính xác và độ nhám bề mặt càng được cải thiện.

Nếu chỉ gia công một lần duy nhất, chất lượng bề mặt sẽ thô hơn.

Ví dụ, nếu gia công chi tiết dùng cho bề mặt trượt mà chỉ thực hiện một lần cắt, bề mặt sẽ có độ nhám cao, dẫn đến tốc độ mài mòn nhanh.

Nhược điểm ③: Không gia công được vật liệu không dẫn điện

Nguyên lý của cắt dây EDM là dựa vào dòng điện để làm nóng chảy vật liệu. Vì vậy, những vật liệu không dẫn điện như nhựa hay cao su không thể gia công bằng phương pháp này.

5. Các loại máy cắt dây EDM và đặc điểm

Máy cắt dây EDM có hai loại chính: máy cắt dây dùng nước và máy cắt dây dùng dầu. Ở đây, “nước” và “dầu” chỉ loại dung dịch gia công được sử dụng.

Cụ thể, máy cắt dây EDM dùng nước có bồn gia công được đổ đầy nước, còn máy cắt dây EDM dùng dầu thì bồn chứa được đổ đầy dầu.

Mặc dù sự khác biệt chỉ nằm ở dung dịch gia công, nhưng bề mặt gia công và các đặc tính lại khác nhau khá nhiều. Vậy những điểm khác biệt đó là gì? Dưới đây là so sánh theo từng yếu tố, kèm theo đặc điểm, ưu điểm và nhược điểm của mỗi loại.

① Tốc độ gia công

Tốc độ gia công bằng nước nhanh hơn so với dầu.

Nguyên nhân là do độ nhớt của nước thấp hơn dầu, nên khả năng thoát phoi gia công tốt hơn. Khi phoi được cuốn đi nhanh, quá trình phóng điện diễn ra liên tục và ổn định, từ đó nâng cao tốc độ gia công.

Trong một số trường hợp, nếu dùng dầu, thời gian gia công có thể lâu gấp gần 3 lần so với dùng nước.

② Giá thành

Chi phí gia công bằng nước thường rẻ hơn so với dầu.

Điều này xuất phát từ yếu tố trên: thời gian gia công bằng nước chỉ bằng 1/3 so với dầu, dẫn đến chi phí thấp hơn.

③ Đường kính dây

Trong gia công bằng dầu, khe hở phóng điện nhỏ hơn so với nước.

Do đó, khi cần sử dụng dây điện cực có đường kính rất nhỏ (≤ 0,05 mm), máy cắt dây dùng dầu có ưu thế hơn.

Tuy nhiên, trong một số điều kiện nhất định (hình dạng chi tiết, độ dày vật liệu, thông số máy), máy dùng nước vẫn có thể sử dụng dây ≤ 0,05 mm.

④ Hiện tượng gỉ sét

Khi dùng dầu, chi tiết không bị gỉ sét.

Ngược lại, khi dùng nước, nếu để chi tiết ngâm lâu trong dung dịch (khoảng 2–3 ngày tùy vật liệu), có thể xuất hiện gỉ sét.

⑤ Độ nhám bề mặt (Surface Roughness)

Về độ chính xác và chất lượng bề mặt, máy cắt dây dùng dầu được đánh giá cao hơn.

Nguyên nhân là do dầu có điện trở thấp, khe hở phóng điện nhỏ, nên quá trình phóng điện diễn ra ổn định, cho bề mặt mịn và đẹp hơn.

Tuy nhiên, với máy dùng nước, cũng có thể cải thiện độ nhám bằng cách tăng số lần cắt tinh (finishing cut).

Tóm lại

Máy cắt dây EDM cho phép gia công biên dạng phức tạp, chính xác, bề mặt đẹp và không gây biến dạng, nhưng chỉ làm được chi tiết có lỗ xuyên, tốc độ chậm và chi phí cao. Máy dùng nước nhanh, rẻ nhưng dễ gỉ và nhám; máy dùng dầu chậm, đắt nhưng chính xác, bề mặt tốt và không gỉ. Khi lựa chọn, nên cân nhắc yêu cầu về độ chính xác, độ nhám và chi phí để chọn loại máy phù hợp nhất.

Cuối cùng, nếu bạn thấy bài viết hữu ích, đừng quên để lại bình luận, nhấn like hoặc chia sẻ cho bạn bè cùng tham khảo nhé! Mỗi tương tác của bạn là động lực để chúng tôi tiếp tục chia sẻ thêm nhiều kiến thức giá trị hơn nữa.

Tác giả: Chu Văn Minh

Nguyễn Văn Hoà

ワイヤー放電加工とは~仕組み、種類、注意点等~【現場が解説】 - 精密プレス金型の南雲製作所

️

️

0 Bình luận