Vòng Tròn PDCA Trong Quyết Định Giá Trị Dung Sai Thiết Kế (Bài Viết Số 2)

- 2024-06-30

- BẢN VẼ-PHẦM MỀM- CÔNG CỤ

Khi anh em thiết kế hệ máy việc quyết định đưa ra các giá trị dung sai anh em sẽ dựa trên những cơ sở nào vậy? Có khi nào anh em thấy rằng những quyết định đó đơn giản chỉ là dựa trên trực giác, chút kinh nghiệm non nớt và lòng can đảm hay không? Để giải quyết vấn đề này Blog xin gửi đến bài viết sau đây.

Bài viết giải thích một cách dễ hiểu kiến thức cần thiết trong việc làm thế nào để đưa lựa chọn và quyết định dung sai phù hợp. Hiểu về quy trình PDCA trong quyết định dung sai.

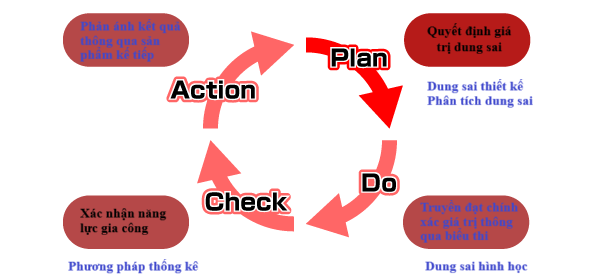

Quy trình PDCA trong quyết định dung sai

Như các bạn đã biết hay như chúng tôi đã giải thích về dung sai. Dung sai là phạm vi cho phép của sai số. Trị số dung sai bằng hiệu số giữa kích thước giới hạn lớn nhất và kích thước giới hạn nhỏ nhất, hoặc bằng hiệu đại số giữa sai lệch giới hạn trên và sai lệch giới hạn dưới. Khi gia công một chi tiết nhất định, sẽ luôn có những sai khác về kích thước và hình dạng của nó. Về cơ bản, sự khác biệt này xảy ra ở trên và dưới kích thước mục tiêu.

Dung sai thiết kế là quá trình xác định phạm vi (dung sai) cho phép đối với sự khác về kích thước bằng cách xem xét toàn diện các thông số kỹ thuật cho đến giá thành của sản phẩm, v.v…

Phần trọng tâm và mục tiêu của dung sai thiết kế là "xác định giá trị dung sai", nhưng nếu bạn chỉ dừng lại ở đó, kỹ năng thiết kế dung sai của bạn sẽ không được cải thiện.

Trong thực tế, không có cách nào khác để xác định dung sai tốt hơn ngoài việc thử và sai nhiều lần trong quá trình thực hiện gia công và lắp ráp.

Tuy nhiên, nếu một chi tiết hoặc sản phẩm được sản xuất, cần có hệ thống để đánh giá xem các giá trị dung sai đã đặt có phù hợp hay không và đưa ra phản hồi hay khuyến nghị phù hợp cho lượt sản phẩm tiếp theo. Quá trình này nếu được thực hiện tốt sẽ giúp cải thiện đáng kể chất lượng giá trị dung sai và góp phần giảm giá thành sản phẩm.

Và sau đây là "quy trình PDCA trong thiết kế dung sai".

Chúng tôi sẽ giải thích từng thành phần của quy trình PDCA ngay sau đây.

Plan

Chúng ta cần đánh giá tổng quan, toàn diện các yếu tố như chất lượng sản phẩm hay giá thành chế tạo chúng. Nhìn nhận một cách thấu đáo về sự cân bằng giữa hai yếu tố trên để đưa ra quyết định về giá trị dung sai thiết kế. Đây chính là thành phần “Plan” trong quy trình PDCA.

Do

Sau khi đã xác định được giá trị của dung sai thiết kế thì cần phải truyền đạt giá trị đó đến nhà chế tạo. Cần phải truyền đạt chính xác ý định của người thiết kế đến các quy trình chế tạo tiếp theo. Thực tế có nhiều chi tiết chúng ta không thể truyền đạt toàn bộ thông tin hình dáng chi tiết chỉ bằng việc kéo kích thước hay thể hiện phạm vi sai khác cho phép trên ba hình chiếu cơ bản. Sẽ luôn có những phần không thể truyền đạt được. Vậy thì chúng ta nên để hình dáng chi tiết như thế nào thì ổn? Hay phần nào của chi tiết ảnh hưởng đến chất lượng sản phẩm và cần được ưu tiên thể hiện?

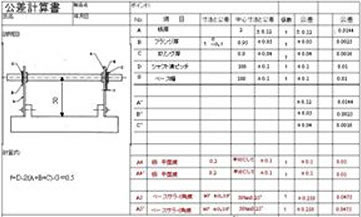

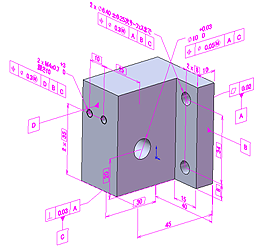

Thành phần “Do” trong quy trình sẽ giải quyết những câu hỏi ở trên. Vận dụng các phương pháp vẽ và biểu thị như dung sai hình học, chú thích… để thể hiện chính xác thông tin về hình dạng và dung sai thiết kế trong bản vẽ, là phương tiện truyền đạt mục đích thiết kế.

Check

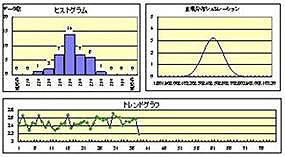

"Check" hay kiểm tra trong PDCA là kiểm tra tình trạng của một sản phẩm đã được gia công và lắp ráp theo đúng mục đích thiết kế ban đầu.

Ở đây, thay vì quyết định OK/NG cho một mục duy nhất, chúng ta sẽ thu thập lượng dữ liệu cần và đủ, và thống kê chúng. Cần phải hiểu các lỗi khác nhau như thế nào đánh giá khả năng gia công.

Action

"Action" của PDCA là phân tích thông tin được thu thập theo cách này và phản ánh thông tin đó trong thiết kế dung sai của sản phẩm tiếp theo.

Sẽ cần kiểm tra xem các giá trị dung sai đã đặt có tương xứng với khả năng của quy trình hay không, phương pháp biểu thị dung sai có phù hợp hay không và nếu có bất kỳ thiếu sót nào, chúng ta sẽ điều chỉnh lại bản vẽ.

Bằng cách này, việc cải thiện "chất lượng" của dung sai đồng thời thực hiện chu trình PDCA cho thiết kế dung sai sẽ được thực hiện một cách đáng tin cậy

Đây là một sáng kiến rất quan trọng khi thực hành và đưa ra quyết định dung sai trong thiết kế.

Quy trình PDCA khá thiết thực trong việc cải thiện chất lượng dung sai cho các sản phẩm chế tạo với số lượng lớn. Nó cũng có thê áp dụng cho việc sản xuất các chi tiết đơn lẻ. Việc thử và sai nhiều lần từ đó cải thiện sản phẩm la công việc khá phổ biến.

Trên đây là bài viết về vòng tròn PDCA trong quyết định giá trị dung sai thiết kế. Mọi ý kiến đóng góp xin để lại ở phần bình luận bên dưới bài viết. Xin cảm ơn.

Tác giả Nguyễn Văn Hòa.

Từ khóa liên quan: Dung Sai Thông Thường Là Gì, Sự Khác Biệt Với Các Loại Dung Sai Khác (Bài viết số 1)

️

️

0 Bình luận